Sistemi di misura ottici portatili

Fratelli Rotondi propone un’ampia gamma di macchine e strumenti metrologici. Tra questi segnaliamo la famiglia di prodotti OptiMe, sistemi di misura ottici basati su visione stereo e fotogrammetria.

Fratelli Rotondi opera da circa ottant’anni nel settore della progettazione, costruzione e fornitura di servizi relativi alle macchine e ai sistemi di misura e di controllo dimensionale. Con una storia che attraversa quindi tutti i periodi della moderna industria italiana, Fratelli Rotondi si è evoluta con il passare degli anni per adattarsi alle crescenti esigenze di precisione e affidabilità dei più diversi settori applicativi, producendo macchine di misura per la misurazione a coordinate e accessori per la loro calibrazione per industrie di ogni tipo. Fin dall’inizio degli anni cinquanta l’azienda si dota di reparti di produzione e di controllo a temperatura e umidità costanti, posti in locali sotterranei per garantire il più possibile la stabilità delle condizioni ambientali.

Negli stessi anni inizia la collaborazione con Istituti Internazionali di Metrologia. Partendo dalla produzione di strumenti di misura e controllo quali: piani di riscontro, righe di controllo, squadre, calibri, righe graduate, cilindri, metri campione, prismi, ecc., verso la metà degli anni sessanta l’azienda approda alla costruzione di macchine bidimensionali e tridimensionali di misura forte della notevole esperienza maturata nel settore della metrologia nei decenni precedenti. L’azienda oggi prosegue nel suo cammino di continua ricerca e sviluppo con particolare attenzione ai settori metrologici tradizionali e non. Fratelli Rotondi oggi propone un’ampia gamma di macchine e strumenti metrologici. La sua credibilità nasce proprio dalla possibilità di proporre al cliente la miglior soluzione per la sua applicazione. “Con i nostri tecnici è possibile analizzare assieme tutte le tecnologie disponibili, dalle sonde a contatto alla scansione laser. Dai sistemi di acquisizione ottica a luce strutturata fino a sistemi speciali”, afferma l’ingegner Alessandro Rotondi, Responsabile Commerciale dell’azienda. La sala demo di Fratelli Rotondi è attrezzata con un gran numero di macchine e strumenti di misura dove si possono condurre prove e dimostrazioni su ogni tipo di pezzo. “Questo passaggio è fondamentale per poter guidare il cliente verso la giusta scelta”, sostiene Rotondi.

Sistemi basati su visione stereo e fotogrammetria

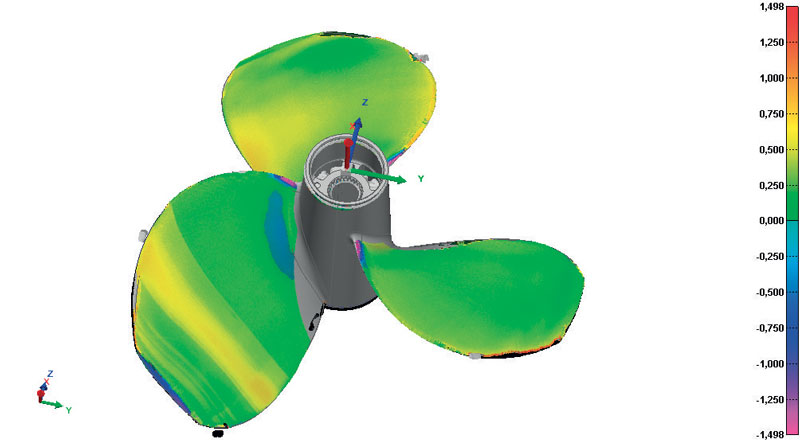

Nell’ambito dei sistemi di misura ottici, Fratelli Rotondi propone la famiglia OptiMe, sistemi basati su visione stereo e fotogrammetria, costituiti da due telecamere digitali ad alta risoluzione, un illuminatore o proiettore di luce strutturata e un PC con software proprietario per l’acquisizione ed elaborazione dei dati. “A seconda della disposizione delle telecamere e delle lenti usate, il campo di misura può andare da pochi centimetri quadri fino a metri quadri; è anche possibile estenderlo ulteriormente componendo, mediante marker o semplicemente basandosi sulla forma dell’oggetto, diverse acquisizioni parzialmente sovrapposte”, spiega Rotondi. OptiMe è disponibile con diverse modalità di allineamento: Modalità Marker Piatti, Modalità Marker Sferici, Modalità Auto Ricostruzione. La Modalità Marker Piatti è la più comune forma di allineamento per i sistemi di scansione ottica. I marker vengono utilizzati per allineare due immagini contigue e possono essere messi sia sul piano di lavoro sia sul pezzo da misurare. Questo tipo di allineamento permette un’accuratezza di 10 µm. L’allineamento con Marker Sferici è esclusivo della Fratelli Rotondi. “Siamo al momento l’unica azienda ad effettuare questo tipo di allineamento”, sottolinea Rotondi. “I marker sferici (in dotazione con OptiMe) permettono acquisizione su lati opposti del pezzo. Il limite dei marker piatti infatti è che non possono essere visti da facce opposte. Basta posizionare attorno al pezzo i marker per poter ricostruire in modo immediato due facce opposte e verificarne la coerenza con il modello matematico”. Il marker sferico è in grado di garantire sulla ricostruzione un’accuratezza di 10 µm. Passiamo ora alla Modalità Auto Ricostruzione. “Esistono particolari tipi di oggetti che hanno una superficie “parlante”, ovvero caratterizzati da forme che permettono al software di eseguire un best-fit di acquisizioni separate ma contigue. La ricostruzione in questo caso avviene senza l’ausilio di alcun marker o encoder”, afferma Rotondi. In questa modalità è possibile ottenere un’accuratezza di 15 µm.

Due modalità di funzionamento

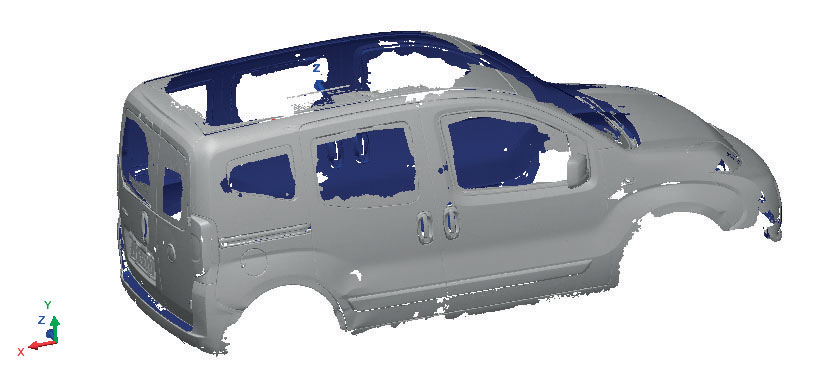

I sistemi di misura ottica OptiMe sono dotati di due modalità di funzionamento: modo attivo e modo passivo. Nella modalità attiva, una sequenza di pattern di luce strutturata viene proiettata sull’oggetto e letta dalle telecamere. In questo modo OptiMe può acquisire nubi dense, comprendenti milioni di punti, e ottenere una rappresentazione 3D della superficie, anche se questa è liscia e priva di caratteristiche riconoscibili. Le nubi possono venire trasformate in mesh ed esportate in diversi formati, compresi STL e PLY. Questa modalità è utile sia per il reverse engineering che per il controllo di qualità (ad esempio, verificare che la forma di una carrozzeria corrisponda al modello CAD). Nella modalità passiva, se l’utente deve misurare non la superficie stessa ma i suoi bordi (fori, tasche, margini), un’illuminazione non strutturata è sufficiente per rendere queste caratteristiche leggibili dalle telecamere. In ambedue i casi, l’accuratezza di OptiMe va da 0,01 mm o meglio per parti piccole a 0,2 mm per campi larghi. Rispetto alle macchine di misura a contatto, i sistemi ottici hanno un throughput (numero di punti acquisiti nell’unità di tempo) molto più elevato, consentendo misure più veloci; l’assenza di contatto evita danni anche a superfici non dure. OptiMe è in grado di misurare i bordi velocemente e in maniera accurata, e può leggere il metallo anche senza (in molti casi) opacizzazione, con risparmio di tempo e denaro ed evitando l’uso di sostanze inquinanti. Grazie all’uso dei più moderni software di elaborazione dati è possibile confrontare i dati rilevati con i modelli matematici e costruire ogni tipo di report grafico e non, così come rilevare gli elementi geometrici. Il software di OptiMe è infatti interfacciabile con alcuni dei più comuni software metrologici. Per gli altri si esegue semplicemente il trasferimento della nuvola di punti per la post-elaborazione.

Versione con robot collaborativo

OptiMe è disponibile in diverse configurazioni, preimpostato per campi di misura di diverse dimensioni, e anche su specifiche dell’utente.

Un’interessante configurazione è la versione C-OptiMe – Collaborative OptiMe, strumento di misura integrato su un Cobot (robot collaborativo) in grado di misurare automaticamente pezzi di medie dimensioni garantendo la compresenza tra uomo e macchina durante il processo di collaudo.

C-OptiMe permette di effettuare processi di ispezione senza contatto con fotogrammetria automatizzando il processo di misura sfruttando l’autoapprendimento del robot collaborativo. L’operatore può definire un percorso di misura semplicemente posizionando il Cobot nella posizione migliore per l’acquisizione con il semplice spostamento del braccio articolato. “Grazie alla grande capacità di posizionamento dei Cobot Doosan della Homberger Robotica siamo in grado di garantire un’accuratezza di 30 µm nelle acquisizioni multiple. In questo modo semplicemente il software ricostruisce la nuvola di punti sfruttando la posizione del Cobot nello spazio, senza dunque aver bisogno di marker o altri accorgimenti”, conclude Rotondi. L’accuratezza del sistema va da 0,01 mm o meglio per parti piccole fino a 0,03 mm per l’utilizzo con il posizionamento del Cobot.