Per una produzione più intelligente

Nell’ambito delle tecnologie abilitanti per la Fabbrica Digitale, il costruttore tedesco Hermle fornisce una serie di pacchetti software in grado di aumentare l’efficienza, la precisione e la produttività in officina.

La digitalizzazione delle officine è ormai un aspetto fondamentale per la competitività delle imprese manifatturiere. In una Fabbrica Digitale ogni aspetto della produzione è collegato e monitorato: dalla pianificazione della produzione alla simulazione della lavorazione, dalla gestione degli utensili alla manutenzione fino al consumo energetico. In quest’ambito, un costruttore come Hermle è in grado di assistere le aziende nel percorso verso l’Industria 4.0 e la Smart Factory. Il costruttore tedesco offre infatti numerose soluzioni software che aumentano l’efficienza, la precisione e la produttività in officina. Ne parliamo con Daniele Bologna, Direttore Operativo di Hermle Italia.

Innanzitutto, come le aziende del nostro Paese hanno recepito i dettami di Industria 4.0?

Quando sono stati introdotti i primi incentivi legati a Industria 4.0, molte aziende di piccole dimensioni si sono trovate in difficoltà perché totalmente a digiuno da soluzioni informatiche di gestione, pianificazione o tracciabilità della commessa. Partendo da queste basi, ovviamente, lo sforzo in termini di investimento economico per portarsi in condizioni tali da poter usufruire dei benefici di Industria 4.0 è stato importante. Ma lo sforzo maggiore è stato quello culturale, di metodo di lavoro che, necessariamente, va rivoluzionato ed adeguato ai nuovi processi produttivi. Ovviamente, realtà di maggiori dimensioni e quindi più strutturate – con sistemi gestionali introdotti in azienda già da diversi anni – hanno riscontrato meno difficoltà a fare questo passo in ottica di Fabbrica Digitale. Se è vero che nella prima fase c’è stata una certa difficoltà ad affrontare questo tipo di evoluzione tecnologica e culturale, nel corso degli ultimi anni le PMI hanno iniziato ad investire maggiormente in queste soluzioni. Per riuscire ad ottenere un vantaggio competitivo o una marginalità di profitto minima garantita in un mercato come quello attuale dove la rapidità di risposta e di consegna sono fattori determinanti per il successo di un’impresa, l’unico modo è rendere più efficiente i processi e le procedure, eliminando gli sprechi e i tempi morti in officina.

Le misure di incentivo del Piano Transizione 4.0 inserito nella Legge di Bilancio 2021 sono sufficienti per dare un ulteriore slancio allo sviluppo della Fabbrica Digitale?

A mio avviso, gli incentivi statali sono adeguati. I benefici sono molto importanti ed è un’opportunità unica anche perché rispetto alle prime edizioni sono stati trasformati in credito d’imposta e non solo sull’utile, ampliando ulteriormente la platea delle aziende che ne possono beneficiare.

Quello che forse manca ancora è lo stimolo e la volontà di alcune imprese diffidenti verso l’innovazione. Al di là dell’investimento economico, le aziende devono dedicare tempo per sviluppare nuovi processi e procedure ottimizzate. Ed è chiaro che in un momento in cui c’è una ripresa del mercato, dopo un 2020 estremamente complicato, molte imprese tendono a dedicare la maggior parte della propria attività per trovare nuove commesse e finalizzare il più possibile i risultati, ma d’altro canto l’aspetto di una maggiore efficienza non deve essere assolutamente trascurato.

È necessario comunque mettere in evidenza che in questi ultimi anni la percentuale di aziende che crede nella trasformazione digitale come soluzione per aumentare la propria produttività a lungo termine è in costante aumento.

Dopo queste premesse, con quali soluzioni Hermle si approccia alla Fabbrica Digitale?

La nostra azienda affronta la sfida digitale con numerosi strumenti come i moduli digitali, l’intuitiva interfaccia operativa “Navigator” o lo schermo Home, con il quale l’operatore può creare la propria interfaccia utente. Con Digital Production, Digital Operation e Digital Service offriamo un pacchetto comprensivo di moduli digitali che permettono ai nostri centri di lavoro di raggiungere una maggiore produttività, facilità d’uso ed efficienza: gestione ordini intelligente e processi di lavorazione trasparenti, configurazione intelligente delle macchine, produzione elettronica e cicli tecnologici dettagliati nonché la possibilità di eseguire la manutenzione remota o preventiva. L’interfaccia Navigator, ad esempio, è uno sviluppo proprietario a costo zero per il cliente e indipendente dal controllo numerico, utilizzabile quindi su CNC Heidenhain e Siemens. Ottimizzato per una funzionalità touch, Navigator offre un’interfaccia moderna e conforme ai tempi. Il comando intuitivo per mezzo di una guida a menu grafica è pensato per semplificare notevolmente il lavoro quotidiano dell’operatore sulla macchina. I pulsanti interattivi visualizzati nel Navigator vengono utilizzati per il comando generale della macchina, ma anche tutte le più importanti dotazioni, quali ad esempio adduzione interna di lubrorefrigerante, evacuatore di trucioli, aspirazione nebbia emulsione, possono essere selezionate direttamente nella raffigurazione in 3D della macchina e le loro impostazioni e funzioni definite nel menu. Allo stesso modo, anche le informazioni generali sullo stato della macchina e tutte le interrogazioni rilevanti per la manutenzione sono direttamente visualizzabili dal Navigator. Inoltre, il collegamento diretto alle istruzioni per l’uso offre un ulteriore vantaggio per l’operatore.

Quali sono le caratteristiche che contraddistinguono i vostri pacchetti digitali?

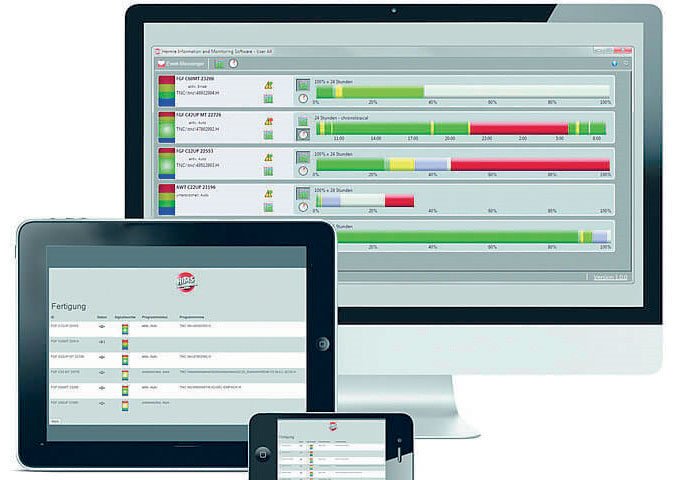

Digital Production, Digital Operation e Digital Service sono moduli software in ottica Industria 4.0 che coprono tre aree ben specifiche: produzione, gestione e assistenza. I moduli che costituiscono la Digital Production sono due: HACS (Hermle Automation Control System) e HIMS (Hermle Information Monitoring Software). HACS è un sistema di comando e monitoraggio destinato alle macchine Hermle con sistemi di cambio pallet e handling, così come negli impianti robotizzati. L’interfaccia utente semplice e intuitiva, comandabile mediante “drag & drop”, facilita l’impiego quotidiano nella produzione. L’operatore ha in ogni momento una panoramica dei compiti ancora da svolgere. Ciò garantisce una produzione il più possibile priva di inconvenienti.

La struttura chiara e semplice del sistema aiuta a evitare di commettere errori. Il sistema HACS, pienamente integrato nel suo ambiente di lavoro, fornisce in un solo colpo d’occhio tutti i dati rilevanti, sia nel posto di attrezzaggio sia sull’unità di comando della macchina: per esempio, panoramica del sistema, piani di lavoro, pallet, diagramma di flusso, compiti e tabella utensili. Tutti i nuovi pezzi preparati vengono inseriti automaticamente nel diagramma di flusso. Attraverso la definizione di ordini è possibile influenzare in qualsiasi momento la priorità e la sequenza di lavorazione.

Il sistema HACS è disponibile anche su macchine stand-alone, quindi non dotate di sistemi di automazione. In questo caso non sarà possibile gestire in automatico le operazioni di carico/scarico, ma il software si dedicherà alla preparazione e all’organizzazione delle commesse. Il secondo modulo legato alla produzione è HIMS, un software di monitoraggio e messaggistica in grado di controllare la macchina da remoto. Disponibile su diversi device (pc, tablet e smartphone), il sistema rende possibile vedere in forma grafica l’operatività della macchina oltre ad eseguire una statistica (giornaliera, settimanale, mensile e annuale) della produttività della macchina stessa. HIMS visualizza infatti una lampada di stato virtuale dove è possibile vedere il part programma in esecuzione, la percentuale di avanzamento del programma e, graficamente, su una finestra temporale di 24 ore, l’attività della macchina in modo da evidenziare quando è in produzione, in stand-by oppure se si sono verificati degli allarmi.

Grazie alla funzione di messaggistica istantanea, in caso di eventuali allarmi, viene inviato un messaggio a una lista predefinita di destinatari con il messaggio di errore che è comparso sulla macchina. Un’altra caratteristica di HIMS è il tool di manutenzione, che permette all’operatore di vedere in ordine cronologico l’elenco delle manutenzioni ordinarie in scadenza. Qualora una manutenzione fosse scaduta, la relativa icona diventa rossa per segnalarlo all’operatore. È importante sottolineare che la combinazione dei moduli HACS e HIMS aumenta ulteriormente la produttività, in quanto tramite HIMS è possibile accedere da remoto ad HACS e quindi andare a preparare e inserire nuove commesse e creare nuovi Job.

All’interno della Digital Production sono presenti anche due moduli che si occupano della gestione utensili avanzata per i controlli numerici Siemens (HOTS – Hermle Operate Tool System) ed Heidenhain (HTMC -Hermle Tool Management Control).

Quali sono invece i punti di forza delle soluzioni legate alla Digital Operation?

All’interno della Digital Operation sono presenti numerosi cicli di lavorazione, di serie su tutti i nostri modelli, che possono essere richiamati all’interno del programma in base al tipo di lavorazione che l’utente deve eseguire. Nella fresatura ad elevate prestazioni, ad esempio, le elevate forze di processo dell’utensile hanno come conseguenza lo stimolo all’oscillazione della struttura della macchina. Nei casi limite ciò può provocare danni all’utensile, al pezzo e alla macchina stessa. Il ciclo ACC (Active Chatter Control) calcola un segnale di compensazione dal numero di tagli e dal numero di giri del mandrino riducendo così le oscillazioni. Pertanto, sono possibili maggiori avanzamenti, distribuzioni e tempi di fermo degli utensili aumentando quindi la produttività e riducendo i costi. Un altro esempio riguarda il ciclo AFC (Adaptive Feed Control), che in funzione dell’assorbimento massimo prevedibile, definisce i parametri e i limiti massimi di processo. Se gli assorbimenti reali risultano inferiori per via delle profondità di taglio variabili nel modulo,

AFC aumenta, a partire dalla prestazione del mandrino, la velocità di avanzamento e controlla così in modo permanente i limiti di processo specifici dell’utensile. Altro ciclo interessante riguarda AVD (Active Vibration Damping). Le oscillazioni provocate da improvvisi cambiamenti di accelerazione durante la lavorazione generano fluttuazioni nell’accuratezza del Tool-Center-Point. Queste oscillazioni dell’asse sono compensate dal software AVD, sempre attivo. In questo modo si migliorano finitura superficiale, precisione, avanzamento e produttività. Per impostazione predefinita, nelle macchine utensili, i parametri di azionamento sono settati sul peso massimo prevedibile per il pezzo. Il ciclo LAC adegua le impostazioni del regolatore in base al pezzo per l’asse di rotazione. In questo modo, per ogni pezzo si raggiunge il massimo in termini di dinamica. Nei centri di lavorazione con tavola roto-basculante assicuriamo quindi una maggiore accuratezza, qualità della superficie e accelerazione. Un altro software presente nelle Digital Operation è Remote Desktop, che permette all’operatore di accedere a qualsiasi PC in rete dal controllo numerico. Tutte le funzioni del computer collegato sono disponibili: email, calendario, CAD/CAM, dati di produzione, scorte, SAP e programmi Windows. Questo permette di risparmiare tempo e migliora il comfort operativo.

Quali sono i pacchetti disponibili per il Digital Service?

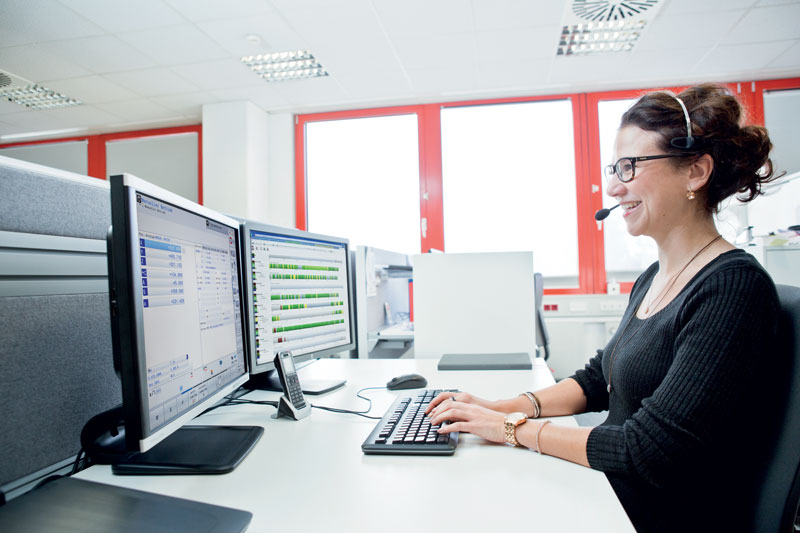

Hermle rende disponibili alle aziende tre pacchetti: WDS (Wear Diagnosis System), Teleassistenza e HIMS. WDS è un sistema di diagnosi e usura. Il sistema assicura infatti una diagnosi regolare (ogni tremila ore di funzionamento) delle condizioni della macchina. I dati di diagnosi raccolti dalla sensoristica presente in macchina vengono poi confrontati con i dati raccolti da quando la macchina è stata fornita al cliente. Questo evidenzia dove si è verificata l’usura e la manutenzione può essere pianificata, mentre i fermi macchina non programmati possono essere evitati, facendo in questo modo risparmiare all’azienda i possibili costi legati alle penali per mancata consegna. Il secondo software riguarda la Teleassistenza. Nel caso si verifichi un problema con la macchina, i nostri tecnici possono collegarsi da remoto e intervenire direttamente sul CNC, identificando rapidamente la problematica. L’attività di Teleservice riguarda soprattutto l’analisi di alcuni dati all’interno del controllo numerico oppure altri interventi da remoto che permettono di ripristinare l’operatività della macchina, rimettendo il cliente in condizione di lavorare nel più breve tempo possibile.

Il terzo pacchetto riguarda HIMS, software già illustrato precedentemente.

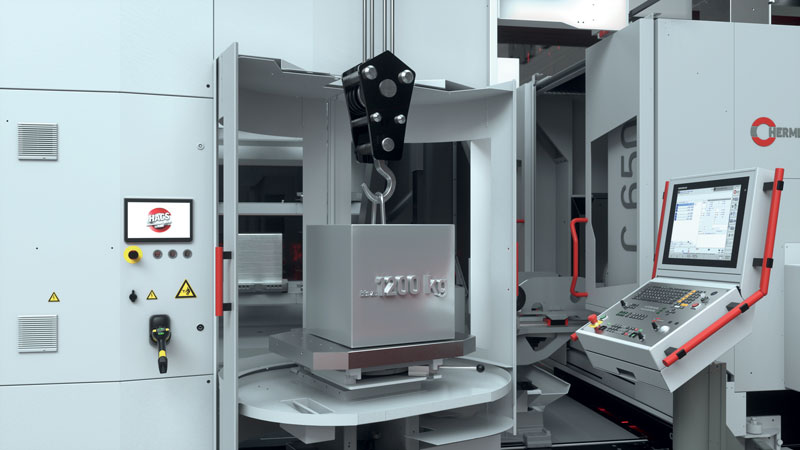

Il sistema di automazione HS flex heavy assicura un carico trasportabile fino a 1.200 kg.

Baia di carico del sistema HS flex heavy.

Per concludere, quali sono i progetti che Hermle ha portato avanti in quest’ultimo periodo?

Nonostante la pandemia, la nostra azienda ha continuato ad investire. Abbiamo infatti aperto recentemente un nuovo capannone a Zimmern Ob Rottweil, vicino a quello in cui vengono realizzati i basamenti, che ospita il nuovo reparto lamiera. Questo nuovo sito è stato necessario per poter ampliare ulteriormente la capacità produttiva interna di tutto ciò che riguarda la carenatura dei centri di lavoro.

La più recente novità a livello di prodotti riguarda invece il sistema di automazione HS flex heavy. Si tratta della nuova soluzione di automazione flessibile sviluppata da Hermle per diversi modelli della gamma prodotto. Sulla scia del successo della soluzione HS flex, è stata sviluppata anche una versione “heavy” con un carico trasportabile fino a 1.200 kg e dimensionata per movimentare pallet fino a 800×630 mm, il che offre anche la possibilità di automatizzare l’ultimo modello nato in casa Hermle, il centro di lavoro C 650.