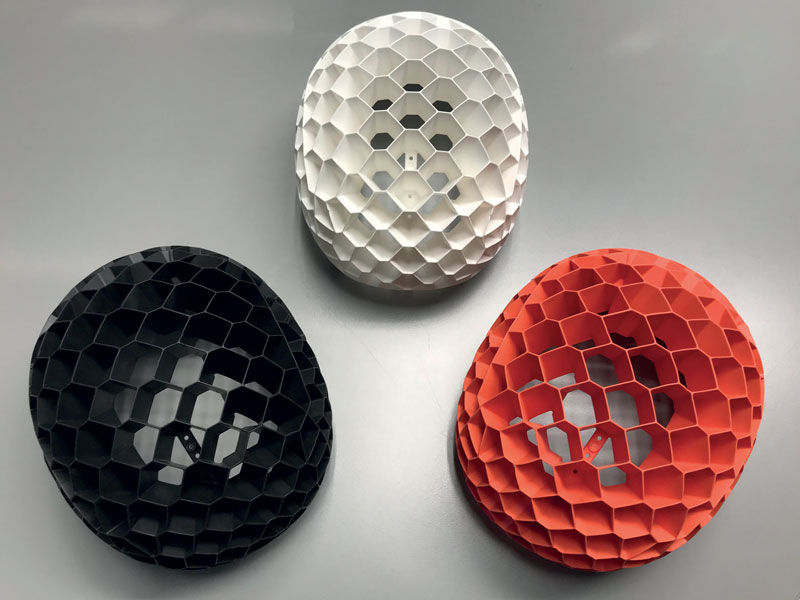

La tecnologia fa la differenza

A Maniago, in provincia di Pordenone, opera da oltre quarant’anni Mould Solutions, azienda dinamica specializzata nella progettazione e costruzione di stampi ad iniezione per materie plastiche e stampaggio di materie plastiche e termoindurenti. Per la realizzazione dei circuiti di raffreddamento degli stampi, la società si affida alla foratrice profonda MF1250/2FL del costruttore italiano I.M.S.A.

Qualità del prodotto e flessibilità: sono questi i punti cardine su cui si fonda l’attività di Mould Solutions, azienda friulana specializzata nella progettazione e costruzione di stampi ad iniezione per materie plastiche nonché stampaggio di materie plastiche e termoindurenti. “Allo scopo di offrire ai clienti un servizio più competitivo e di soddisfare al meglio le loro esigenze, abbiamo ideato un sistema di programmazione della produzione customizzato, estremamente flessibile ed interconnesso a tutti i centri di lavoro al fine di gestire in tempo reale le modifiche di pianificazione, dovute a nuove esigenze o a richieste particolari da parte dei committenti. Questo è sicuramente un nostro punto di forza che ci viene riconosciuto dai nostri clienti, sia a livello nazionale che internazionale”, afferma Luca Favetta, che oltre ad essere Socio-Amministratore di Mould Solutions, ricopre anche il ruolo di Responsabile Commerciale. Mould Solutions è un’azienda dinamica nata dalla fusione di due realtà storiche nel settore degli stampi del Triveneto: De Val Tecnostampi e Mould Service. De Val Tecnostampi nacque alla fine degli anni settanta come piccola attrezzeria per la costruzione di stampi ad iniezione e pressofusione. L’attenzione verso gli investimenti in tecnologie, il know how acquisito, l’innovazione e la ricerca di un modello organizzativo in grado di garantire alla clientela un servizio completo portarono, negli anni novanta, alla creazione di Mould Service, azienda specializzata nel collaudo di stampi ad iniezione e stampaggio di particolari tecnici, in primis quale supporto alla produzione stampi interna di De Val Tecnostampi e successivamente estendendo il servizio anche a terzi. “L’idea di unire le due aziende nasce da esigenze di mercato, di implementazione delle sinergie e di ottimizzazione delle risorse, per continuare ad offrire alla clientela un prodotto tecnicamente e qualitativamente valido, in un’ottica di sviluppo e continuità futura”, spiega Favetta. Oggi Mould Solutions è una solida realtà costituita da un organico di 40 persone e un complesso produttivo che si estende su due stabilimenti su una superficie di 4.500 m2.

Vista dei reparti produttivi Mould Solutions.

Lente esterna anteriore stampata in bi-materiale per il settore automotive.

Un’azienda in ottica 4.0

Mould Solutions dispone di macchinari e attrezzature in linea con le più recenti tecnologie: fresatrici ad alta velocità a 3 e 5 assi dotate di cambio pallet, impianti ad elettroerosione a filo e tuffo, macchina per foratura profonda e una stazione di saldatura laser. Mould Solutions è una realtà indirizzata verso la digitalizzazione. “Abbiamo ideato e sviluppato assieme ad una software house un sistema gestionale 4.0 ad hoc partendo dalla pianificazione e programmazione della produzione e attualmente lo stiamo integrando al resto delle funzioni aziendali”, sottolinea Favetta.

L’esperienza acquisita nel corso degli anni permette all’azienda friulana di fornire un servizio a 360 gradi ai propri clienti. “Il nostro modello “one stop shop” è la garanzia di offrire al cliente un servizio completo: partendo dal co-design fino alla consegna dello stampo testato internamente e “pronto a produrre”. Per rispondere a queste esigenze, disponiamo di un reparto presse per il collaudo stampi e stampaggio. Ogni pressa è accessoriata con robot per il prelevamento in automatico e simulazione della produzione in serie e trafilino laterale per lo stampaggio in bi-componente.

Oltre alla funzione di supporto interno, il reparto stampaggio offre un servizio di collaudo e campionatura stampi conto terzi e la produzione di pre-serie o piccoli lotti”, dichiara Favetta.

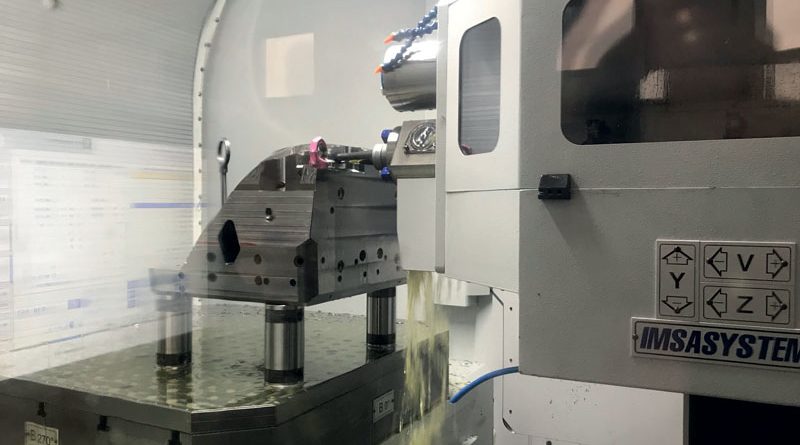

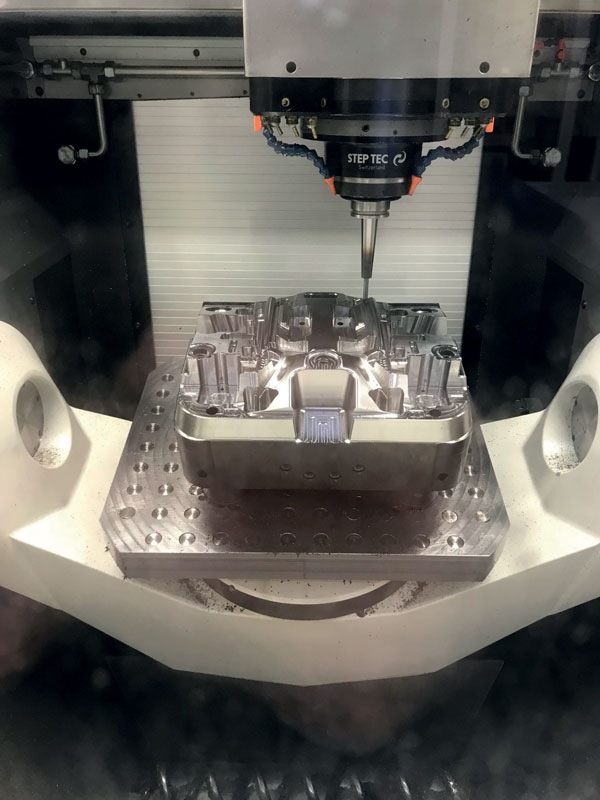

La macchina di foratura profonda e fresatura MF1250/2FL di I.M.S.A. raggiunge una profondità di foratura fino a 1.250 mm in ciclo unico per diametri da 4 a 25 mm dal pieno, fino a 32 mm in allargatura o dal pieno in materiali basso legati.

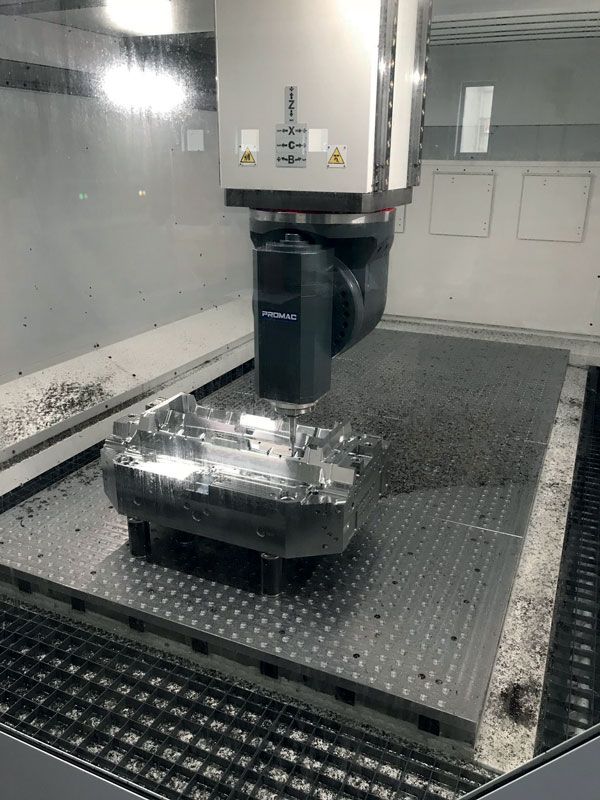

Lavorazione di fresatura di uno stampo.

Stampi complessi per il settore automotive

L’orientamento attuale di Mould Solutions è rivolto alla costruzione di stampi complessi di medie e grandi dimensioni (fino a 2.000×2.000×1.500 mm con pesi che arrivano alle 25 t) per il settore automotive e agli stampi in multi-componente in generale: fanaleria anteriore e posteriore (lenti, cornici, riflettori), particolari estetici interni ed esterni, condizionamento, griglie frontali,

sotto-parabrezza, spoiler, collettori, maniglie, console centrali, vani porta oggetti, pannelli laterali e modanature. “A volte ci capita di sviluppare progetti alternativi al settore automotive: lo scorso anno, ad esempio, abbiamo realizzato delle barriere anti Droplet in policarbonato, utilizzate per mantenere la distanza di sicurezza per l’emergenza Covid-19”, afferma Favetta. “In passato abbiamo servito anche il settore dell’elettrodomestico, comparto che abbiamo momentaneamente ridotto per assecondare il crescendo dei volumi dell’automotive”.

Tutti i clienti del settore auto di Mould Solutions gestiscono progetti di fascia medio-alta, quindi con marchi come BMW, Mercedes, Audi, Porsche. “La tecnologia e la particolarità della fanaleria presente in vetture di questa fascia comporta ovviamente la realizzazione di stampi molto complessi. Tutto ciò rappresenta un valore aggiunto che la nostra azienda può offrire al mercato”, sostiene Favetta.

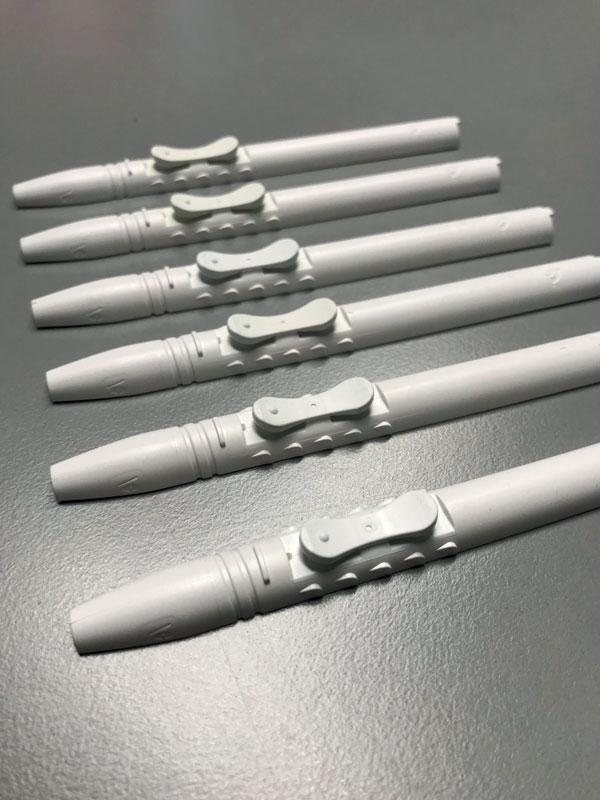

Bisturi chirurgico stampato in bi-materiale.

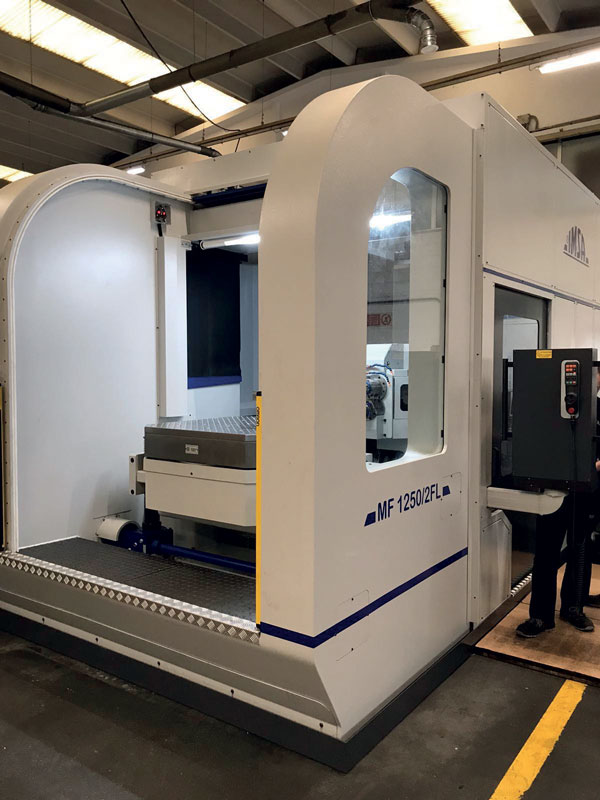

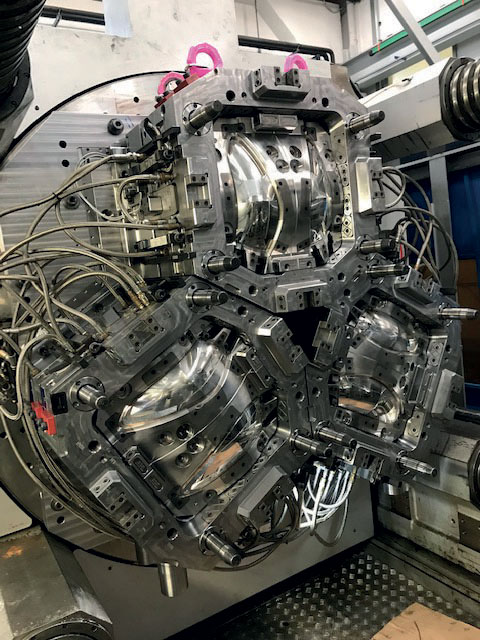

La macchina di foratura profonda e fresatura MF1250/2FL di I.M.S.A. presente in Mould Solutions.

Circuiti di raffreddamento molto spinti

Costruendo stampi per particolari altamente estetici, anche i circuiti di condizionamento devono essere proporzionati e adeguati a quelle che sono le esigenze di stampaggio. Ed è per questo motivo che l’azienda friulana ha acquistato lo scorso anno la foratrice per fori profondi MF1250/2FL di I.M.S.A. “Nel settore della fanaleria, il sistema di raffreddamento degli stampi è molto spinto, i fori sono molto vicini tra loro e quindi una macchina precisa già aiuta a ridurre le probabilità di errore e di non conformità durante la fase di lavorazione. I canali di raffreddamento risultano fondamentali per contenere le deformazioni soprattutto quando si hanno due materiali diversi che si uniscono. Questo per noi è un aspetto molto importante ed è quello che ci ha convinto a scegliere la macchina I.M.S.A.”, afferma Favetta.

La foratrice profonda MF1250/2FL non è il primo modello I.M.S.A. acquistato da Mould Solutions. L’azienda friulana ha infatti iniziato a collaborare con I.M.S.A. nel 2009 con l’introduzione in officina del modello MF 1000 BB. “Con l’acquisto della prima foratrice profonda I.M.S.A. abbiamo compiuto un salto di qualità importante”, spiega Favetta. “A quell’epoca, non tutti disponevano di una foratrice per realizzare i canali di raffreddamento dello stampo. Grazie alla MF 1000 BB siamo stati in grado di velocizzare e migliorare l’efficienza nel processo di costruzione stampi.

Quando lo scorso anno abbiamo deciso di sostituire il modello MF 1000 BB con uno di maggiori dimensioni, è stato naturale rivolgerci ancora ad I.M.S.A, e in particolare al modello MF1250/2FL. Grazie a questa foratrice I.M.S.A. siamo riusciti a ridurre ulteriormente il tempo di attraversamento dello stampo, a dimostrazione che è una macchina efficiente e veloce che soddisfa pienamente le nostre esigenze produttive”.

Particolare stampato in gomma.

Lenti interne posteriori stampate in tri-materiale per il settore automotive.

È possibile lavorare in non presidiato

La macchina di foratura profonda e fresatura MF1250/2FL di I.M.S.A. è indicata per stampi fino a 6 t. L’affidabilità della macchina garantisce la possibilità di lavorare senza la costante presenza di un operatore e di effettuare molti metri di foratura prima che sia necessario affilare la punta a cannone.

L’unità di lavorazione accoglie entrambe le linee mandrino: foratura profonda e fresatura su unità separata, a commutazione completamente automatica in pochi secondi. Questa macchina vanta un’esclusiva soluzione per la gestione dei fori inclinati con tavola roto-basculante a centro di rotazione avanzato. Grazie a questa soluzione, la foratura di circuiti di raffreddamento estremamente complessi avviene con piazzamento unico e sfruttando l’intera corsa verticale della macchina. La struttura della MF1250/2FL è “a guscio” autoportante che non richiede fondazioni; presenta il montante a portale verticale, garanzia di una rigidità sedici volte superiore a una equivalente struttura a montante mobile, che permette elevate performance in qualsiasi posizione lungo la verticale. Si tratta di una macchina compatta con corse ampie rispetto al proprio ingombro in officina (X 1.700 mm, Y 800 mm, tavola portapezzo da 1.000×1.000 mm). Oltre ai fori profondi per il circuito di raffreddamento, permette di realizzare le varie fresature sulla “meccanica” dello stampo, come squadratura, cave, fori non profondi, fori per estrattori, filettature e così via. “Grazie a questa caratteristica – sottolinea Favetta – si minimizzano anche gli spostamenti fra una macchina e l’altra all’interno dell’officina”.

La foratrice MF1250/2FL dispone di un mandrino di foratura profonda da 11 kW con 6.000 giri/min, per la foratura di diametri da 4 a 25 mm dal pieno, e fino a 32 mm in allargatura, per una profondità massima di 1.250 mm.

Il mandrino di fresatura ha una potenza di 13 kW, coppia 115 Nm, velocità massima di rotazione 6.000 giri/min. Oltre ai raffreddamenti esterni ad aria e olio a mezzo ugelli, è equipaggiato di serie del circuito per il passaggio interno di olio fino a 50 bar.

Come per le altre macchine I.M.S.A., particolare cura è dedicata alla gestione dell’olio. Nella foratrice MF1250/2FL la temperatura dell’olio è mantenuta costantemente sotto i 30 °C grazie a uno scambiatore di calore; la chiarificazione è affidata a un sistema ad alto battente con tessuto-non-tessuto 16 µm; il pompaggio dell’olio è eseguito da due pompe a portata variabile selezionate da funzioni M a seconda del diametro di foratura.

Stampo ad iniezione montato su pressa.

Cicli di foratura profonda appositamente sviluppati

La foratrice MF1250/2FL è equipaggiata con un controllo Heidenhain TNC 640 con cicli di foratura profonda appositamente sviluppati dai programmatori I.M.S.A. in stretta collaborazione con il costruttore del CNC. Sono disponibili le specifiche funzioni I.M.S.A. per il controllo del processo di foratura profonda, comuni a tutte le foratrici I.M.S.A. di recente realizzazione, cioè: l’avvicinamento elettronico al pezzo, il controllo elettronico anti rottura punte attraverso la lettura dello sforzo di taglio, la funzione di trasformazione delle coordinate per la lavorazione inclinata. Da sottolineare inoltre l’utilizzo dell’RTCP del controllo Heidenhain TNC 640 con due utili strumenti: uno è l’utilizzo di una singola origine sulle quattro facce dello stampo; il secondo è la compensazione automatica della distanza fra i due mandrini nella commutazione foratura/fresatura.

Non solo prodotti… ma anche servizio

Oggigiorno, nella scelta di una macchina utensile, la qualità del prodotto è solo uno dei parametri che un’azienda prende in considerazione. “Il servizio post-vendita è ormai diventato fondamentale. Anche in quest’ambito I.M.S.A. garantisce un’elevata qualità: abbiamo sempre riscontrato un’azienda disponibile a risolvere le nostre problematiche. L’aspetto positivo della collaborazione con I.M.S.A. è la vicinanza al cliente, il rapporto anche umano che si crea con i tecnici e collaboratori I.M.S.A. Per noi è un valore aggiunto che ha influito sicuramente sull’acquisto della nuova macchina”, conclude Favetta.