Maggior produttività con l’automazione

Hermle ha sviluppato il nuovo sistema HS flex heavy per l’automazione di diversi modelli della gamma prodotto del costruttore tedesco.

È una soluzione con un carico trasportabile fino a 1.200 kg e dimensionata per movimentare pallet fino a 800×630 mm.

di Alberto Marelli

A causa dell’ormai noto virus Covid-19, la consueta open house annuale Hermle, che si tiene ad aprile presso il centro tecnologico del costruttore tedesco a Gosheim, in Germania, è stata annullata.

Durante i quattro giorni di manifestazione, Hermle mette in mostra oltre venti modelli di centri di fresatura a 5 assi, sui quali sono visibili lavorazioni specifiche nei settori più disparati: stampi, meccanica generale, aerospaziale, energia, medicale e altro ancora.

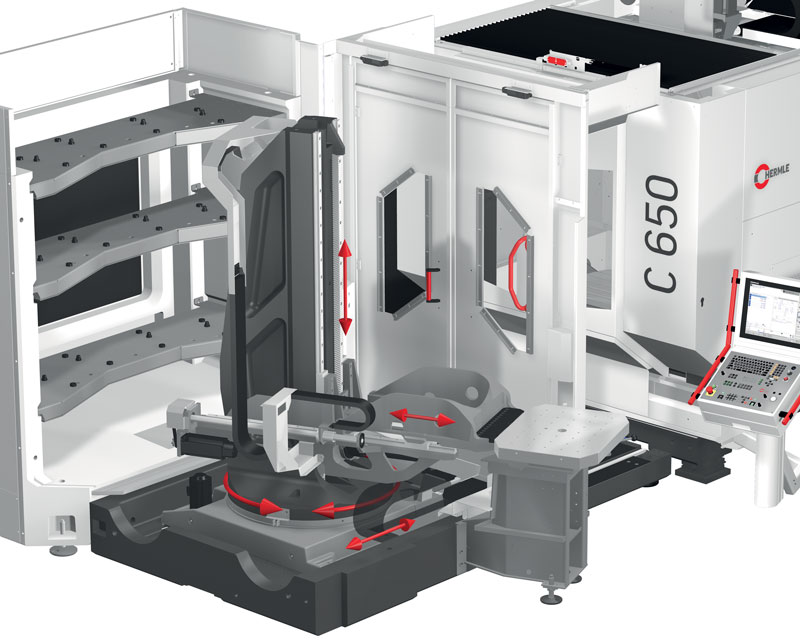

La novità che sarebbe stata presentata in anteprima durante l’open house di aprile è il nuovo sistema di automazione HS flex heavy. “Si tratta della nuova soluzione di automazione flessibile sviluppata da Hermle per diversi modelli della gamma prodotto”, spiega Daniele Bologna, Direttore Operativo di Hermle Italia. “Sulla scia del successo della soluzione HS flex, è stata sviluppata anche una versione “heavy” con un carico trasportabile fino a 1.200 kg e dimensionata per movimentare pallet fino a 800×630 mm, il che offre anche la possibilità di automatizzare l’ultimo modello nato in casa Hermle, il centro di lavoro C 650”.

Soluzione compatta ed estremamente versatile

Con il sistema HS flex heavy, Hermle porta avanti il suo impegno pressoché ventennale nell’automazione dei propri centri di lavoro e lancia sul mercato una soluzione compatta ed estremamente versatile.

Il sistema HS flex heavy è stato infatti concepito in modo da poter essere adattato ai centri di lavorazione a 5 assi della Performance Line (C 400 e C 650), così come ai modelli della High Performance Line (C 32 e C 42). Quindi, per la prima volta, anche la C 650 è disponibile con sistema automatizzato.

“Il sistema HS flex si basa su molteplici componenti e viene fornito e adattato come unità completa. Solo i moduli del magazzino pallet vengono assemblati e regolati in sito. Poiché tutti i nostri centri di lavoro vengono forniti pre-assemblati, il completamento dell’installazione può avvenire in un tempo molto breve e l’utente è in grado di iniziare a lavorare rapidamente”, sottolinea Bologna.

La piattaforma in granito composito sulla quale si trovano i tre assi del sistema HS flex heavy offre all’operatore un accesso ergonomico. Le due porte ad anta, che hanno già dimostrato il proprio impiego nei sistemi robotizzati di Hermle, rivestono una doppia funzione. Durante un cambio pallet, esse bloccano l’accesso all’operatore; durante la lavorazione del pezzo, esse danno libero accesso al campo visivo e alla zona di lavoro, bloccando contemporaneamente l’accesso all’unità di automazione.

Gli assi di rotazione, gli assi sollevabili e quelli di traslazione lineare consentono un movimento preciso dei pezzi fino a 1.200 kg, pallet incluso, tra il posto di attrezzaggio, i moduli del magazzino e la zona di lavoro del centro di lavoro. Nel caso di un caricamento tramite gru direttamente sul centro di lavoro, è possibile portare nella zona di lavoro della macchina anche pezzi con peso e dimensioni maggiori. È possibile gestire una movimentazione precisa dei pallet con dimensioni fino a 800×630 mm. Per ridurre possibili errori dell’operatore, l’altezza massima del pezzo viene richiesta già presso il posto di attrezzaggio, in modo che non possano essere inseriti pezzi di dimensioni eccessive. La dimensione massima del pezzo da movimentare è 800x630x700 mm (larghezza x profondità x altezza).

Ampia personalizzazione

Nella costruzione del sistema HS flex heavy, Hermle ha rivolto particolare attenzione allo sviluppo dei moduli del magazzino. Per default è installato un modulo, ma è possibile adattare un secondo modulo facoltativo. I moduli sono realizzati con design a mensola e offrono la più alta personalizzazione possibile nella disposizione dei pallet/dei pezzi. Possono essere configurati fino a tre ripiani con complessivamente fino a 9 posti nel magazzino pallet per ciascun modulo. In tal modo, con l’utilizzo di due moduli del magazzino sono disponibili fino a 18 posti per pallet. Mediante un software di configurazione magazzino sviluppato da Hermle, che verifica sia le dimensioni che i pesi consentiti (poiché il sistema è compatibile con svariati modelli di macchina), l’allestimento del magazzino può essere impostato in modo facile e veloce.

HS flex heavy, al pari del cambio-pallet e del sistema robotizzato RS 05-2, viene controllato e gestito mediante il sistema HACS (Hermle Automation Control System). “L’HACS viene utilizzato con successo già da molto tempo nei sistemi di cambio pallet e handling, così come negli impianti robotizzati di Hermle”, dichiara Bologna.

HACS consente una gestione degli ordini intelligente, che aiuta l’operatore nei suoi compiti quotidiani in modo intuitivo con un software azionato mediante pannello touch. Grazie alla rappresentazione grafica degli ordini e delle azioni necessarie da parte dell’operatore, i tempi di inattività legati a questioni organizzative vengono ridotti e la produttività dell’impianto viene massimizzata. Insieme all’Information Monitoring System di Hermle, che mostra lo stato della macchina in tempo reale e che può essere visualizzato su qualsiasi tablet, computer fisso o smartphone, questi due strumenti software costituiscono un elemento importante per l’impiego dei centri di lavoro di Hermle in ottica Industria 4.0.

Vasta gamma di centri di lavoro a 5 assi

La produzione Hermle comprende due linee di macchine: Performance-Line e High Performance-Line.

Con la prima, costituita dai modelli C 250, C 400 e C 650 (disponibili sia nella versione a 5 assi, che in quella a

3 assi), Hermle ha sviluppato una serie di macchine specifica per gli utenti che non intendono rinunciare all’elevata precisione, anche a lungo termine, e a un servizio di assistenza competente e rapido, ma che d’altro canto non richiedono processi di lavorazione altamente dinamici.

I tre modelli presentano una struttura gantry modificata in granito composito e su di essi vengono montati esclusivamente componenti di alta qualità. Come tutti i modelli macchina di Hermle, sia il cambio utensile pick-up che la tavola sono integrati nel bancale della macchina e, per quanto riguarda l’azionamento della tavola, la priorità di Hermle è garantire un’elevata precisione. Numerose opzioni vanno ad arricchire le possibilità di impiego quotidiano in condizioni di produzione.

Con l’High Performance-Line, Hermle offre sei centri di lavoro (C 12, C 22, C 32, C 42, C 52, C 62) estremamente precisi ed efficienti per tutti i settori industriali high tech. Tutti i modelli possono essere attrezzati in modo personalizzato e si basano su un enorme sistema modulare, in grado di offrire una soluzione per soddisfare praticamente ogni esigenza. Anche per quanto riguarda il numero di utensili, Hermle offre diversi magazzini addizionali e un comodo software per la gestione e l’approntamento degli utensili.

Le nuove frontiere della fabbrica

Oltre al nuovo sistema di automazione HS flex heavy, anche le tematiche di Smart Factory avrebbero costituito il filo conduttore dell’open house 2020 di Hermle. Con numerosi strumenti propri come i moduli digitali, l’intuitiva interfaccia operativa “Navigator” o lo schermo Home, con il quale l’operatore può creare la propria interfaccia utente, Hermle affronta la sfida digitale. Con Digital Production, Digital Operation e Digital Service il costruttore tedesco offre un pacchetto comprensivo di moduli digitali per dare ai propri centri di lavoro strumenti per raggiungere una maggiore produttività, facilità d’uso ed efficienza: gestione ordini intelligente e processi di lavorazione trasparenti, configurazione intelligente delle macchine, produzione elettronica e cicli tecnologici dettagliati nonché la possibilità di eseguire la manutenzione remota o preventiva.

L’interfaccia Navigator, ad esempio, è uno sviluppo proprietario a costo zero per il cliente e indipendente dal controllo numerico, utilizzabile quindi su CNC Heidenhain e Siemens. Ottimizzato per una funzionalità touch, Navigator offre un’interfaccia moderna e conforme ai tempi.

Il comando intuitivo per mezzo di una guida a menu grafica è pensato per semplificare notevolmente il lavoro quotidiano dell’operatore sulla macchina. I pulsanti interattivi visualizzati nel Navigator vengono utilizzati per il comando generale della macchina, ma anche tutte le più importanti dotazioni, quali ad esempio adduzione interna di lubrorefrigerante, evacuatore di trucioli, aspirazione nebbia emulsione, possono essere selezionate direttamente nella raffigurazione in 3D della macchina e le loro impostazioni e funzioni definite nel menu. Allo stesso modo, anche le informazioni generali sullo stato della macchina e tutte le interrogazioni rilevanti per la manutenzione sono direttamente visualizzabili dal Navigator. Inoltre, il collegamento diretto alle istruzioni per l’uso offre un ulteriore vantaggio per l’operatore.

In costruzione una nuova area produttiva

Durante la tradizionale open house Hermle è possibile farsi un’idea della produzione e del montaggio dei centri di lavoro del costruttore tedesco grazie alla visita dello stabilimento. La principale novità di quest’anno riguarda la costruzione di un nuovo capannone a Zimmern Ob Rottweil, vicino a quello in cui vengono realizzati i basamenti, che ospiterà il nuovo reparto lamiera per poter ampliare ulteriormente la capacità produttiva interna di tutto ciò che riguarda la carenatura dei centri di lavoro. xxx