La smart technology guida la produzione del futuro

Renishaw propone una vasta gamma di soluzioni smart factory e Industria 4.0 in grado di rendere più efficiente il processo produttivo in tutte le sue fasi: dai prodotti ad elevata accuratezza e velocità per le ispezioni su macchine utensili fino alle soluzioni flessibili di ispezione in officina.

di Adriano Moroni

I processi di lavorazione intelligente sono un aspetto fondamentale per le aziende che vogliono sfruttare totalmente i vantaggi offerti da Industria 4.0. In quest’ambito, Renishaw continua a investire nello sviluppo di soluzioni di smart technology e di controllo dei processi in modo che le aziende possano migliorare in maniera sostanziale il processo produttivo in tutte le sue fasi.

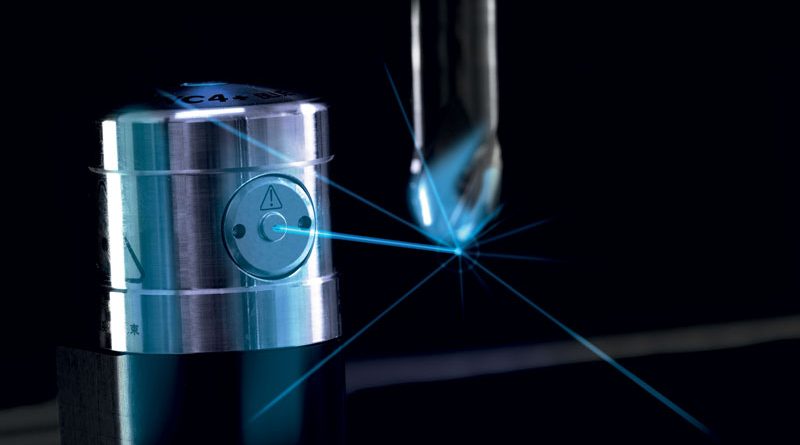

Un prodotto che va proprio in questa direzione è il nuovo sistema di presetting utensili senza contatto NC4+ Blue. Partendo dal successo dei sistemi di presetting utensili della serie NC4, la cui versione ottimizzata era stata presentata nel 2017, Renishaw ha sviluppato NC4+ Blue, l’ultima evoluzione dei sistemi di presetting utensili senza contatto in grado di offrire un’elevata accuratezza di misura con prestazioni conformi agli standard industriali.

“Grazie all’innovativa tecnologia con laser blu (in via di brevetto) e alle nuove ottiche, i sistemi NC4+ Blue migliorano significativamente l’accuratezza delle misure e consentono di lavorare i pezzi con maggiore precisione ed efficienza”, afferma Roberto Rivetti, Amministratore Delegato della filiale italiana di Renishaw. “Rispetto alle sorgenti laser rosse, tipiche dei sistemi di presetting utensili senza contatto, la tecnologia con laser blu ha una lunghezza d’onda inferiore e produce quindi un migliore effetto di diffrazione e una geometria del fascio ottimizzata.

Queste caratteristiche consentono di misurare utensili molto piccoli e di ridurre gli errori di misura fra un utensile e l’altro, fattore molto importante quando si devono eseguire lavorazioni utilizzando molti utensili diversi”.

Inoltre, i sistemi NC4+ Blue sfruttano i nuovi pacchetti software di presetting utensili senza contatto sviluppati da Renishaw che includono una modalità di misura doppia con tecnologia di ottimizzazione automatica. La combinazione di queste caratteristiche assicura misure rapide e affidabili, anche in presenza di refrigerante, con un importante risparmio di tempo e denaro.

Da sottolineare che il supporto per NC4+ Blue è ora integrato in tutte le interfacce utente di Renishaw, incluse le app per macchine utensili e smartphone, come Set and Inspect e GoProbe. “Queste piattaforme di programmazione, intuitive e molto potenti, rappresentano lo strumento perfetto per gli operatori con una scarsa conoscenza dei codici macchina ma nello stesso tempo risultano estremamente comode per gli utenti esperti”, dichiara Rivetti.

Un’app pensata per la smart factory

Le tecnologie Renishaw favoriscono l’interconnesione in ambito Industry 4.0. La misura in macchina degli utensili aiuta i produttori nell’automazione e nell’ottimizzazione dei processi, riducendo i problemi relativi alla qualità e ai periodi di inattività delle macchine CNC. Con l’ultima versione dell’app Reporter di Renishaw, è possibile visualizzare uno storico dei dati utensile acquisiti da NC4+ Blue ed esportare i risultati per utilizzarli con i software e i sistemi di controllo preferiti.

Reporter mostra lo stato di ciascuna misura (ok, errore o avviso) ed è indicata per operazioni di reportistica di base. Inoltre, consente di visualizzare ed esaminare i dati di misura salvati in archivio per identificare le tendenze e gli effetti termici sul lungo periodo e pianificare in tutta comodità interventi di manutenzione preventiva.

In contesti di smart factory, la raccolta dei dati sulle operazioni produttive è un’attività di routine che consente di ottenere informazioni da utilizzare per la risoluzione dei problemi o per ottimizzare i processi produttivi. Reporter dispone di una nuova opzione di esportazione dati che ne semplifica l’acquisizione e la condivisione. Gli utenti possono esportare i dati di ispezione dei pezzi e delle misure utensile raccolte con l’app Reporter in un file CSV, oppure inviarli in streaming alla macchina utensile tramite MTConnect, lo standard per lo scambio dati delle macchine utensili.

I dati esportati si possono quindi salvare per una migliore tracciabilità oppure possono essere importati nelle applicazioni software di controllo qualità degli utenti per fornire ai produttori informazioni utili sui loro processi produttivi.

Oltre alle ispezioni e alle impostazioni pezzo, i sistemi di misura per macchine utensili di Renishaw sono in grado di definire la lunghezza e il diametro degli utensili da taglio della macchina. La versione più recente dell’app Reporter è in grado di registrare gli aggiornamenti al correttore utensile e di mostrare un grafico delle variazioni nel tempo della lunghezza e del diametro degli utensili da taglio. La possibilità di monitorare l’usura delle frese aiuta gli operatori a capire quando è il momento di effettuare una sostituzione, per evitare scarti derivanti da un’usura eccessiva e risparmiare denaro, evitando di sostituire gli utensili troppo presto.

Ora, l’app Reporter consente di filtrare i dati in base a ID pezzo, nome elemento o intervallo di date, semplificando la ricerca dei dati desiderati. Grazie all’opzione di esportazione, gli utenti possono anche scegliere di esportare i dati filtrati per eseguire analisi più approfondite. Inoltre, in aggiunta alla vista standard con grafici di controllo, gli utenti hanno ora la possibilità di utilizzare una nuova visualizzazione a tabelle più compatta.

Ridurre il tempo ciclo e massimizzare la produttività

Per le attività di ispezione sulle macchine utensili, Renishaw propone le tecnologie RENGAGETM e SupaTouch che riducono il tempo ciclo e massimizzano la produttività.

La nuova sonda RMP400 va ad affiancare RMP600, OMP400, OMP600 e MP250, arricchendo ulteriormente l’offerta Renishaw nel campo delle sonde per macchine utensili con tecnologia RENGAGETM. “Questi prodotti – sottolinea Rivetti – uniscono una tecnologia estensimetrica dalla comprovata affidabilità ed elettroniche ultracompatte per assicurare elevate prestazioni 3D e ripetibilità inferiori al micron. Ideali per la misura di forme complesse, le sonde RENGAGE sono perfette per applicazioni nel campo degli stampi e nel settore aerospaziale in cui si utilizzano frequentemente macchine a 5 assi”. Grazie alla loro bassa forza di contatto, le sonde non causano deformazioni a forme e superfici dei componenti e risultano particolarmente adatte all’ispezione di pezzi delicati.

SupaTouch è invece in grado di determinare in modo intelligente la velocità massima che una macchina utensile può raggiungere senza compromettere la ripetibilità delle misure. Grazie alla sua tecnologia può prendere decisioni intelligenti durante il ciclo di lavorazione e implementare per ciascuna misura la strategia di ispezione più rapida ed efficiente scegliendo tra contatto singolo o doppio.

Decisioni intelligenti anche durante la misura dei componenti: se, a seconda del posizionamento del pezzo da lavorare, una sonda viene eccitata durante le fasi di accelerazione o decelerazione, i risultati della misura potrebbero non risultare accurati. Dopo aver rilevato un’inaccuratezza di questo tipo, la tecnologia SupaTouch non genera allarmi, ma ordina automaticamente alla sonda di ripetere la misura della superficie con una velocità adeguata che garantisca la massima accuratezza.

“SupaTouch elimina gli interventi di configurazione manuale necessari per definire le strategie di ispezione e le velocità di posizionamento e di avanzamento. Rispetto ai cicli software tradizionali, assicura una riduzione del tempo ciclo fino al 60% nelle macchine CNC”, afferma Rivetti.

La tecnologia SupaTouch permette di sfruttare al meglio le funzionalità del software Inspection Plus di Renishaw. Grazie ad esso, gli utenti possono ridurre sensibilmente il tempo ciclo e migliorare i risultati di misura in macchina.

In questo modo si ottiene un considerevole aumento della produttività e della redditività delle macchine utensili.

Nuovi stili in diamante

Renishaw ha inoltre sviluppato la nuova linea di stili in diamante OPTiMUMTM, sviluppata in modo specifico per le applicazioni che richiedono stili estremamente resistenti all’usura.

Il vantaggio principale delle punte rivestite in diamante è la loro capacità di mantenere la propria sfericità ed evitare l’accumulo di materiali in superficie durante la scansione di materiali abrasivi o leghe di metalli morbidi. Queste caratteristiche offrono numerosi vantaggi, fra cui una maggiore durata e la riduzione dei tempi di inattività legati a ricalibrazioni e ispezioni.

“Gli stili con rivestimento in diamante vengono realizzati su ordinazione, con varie filettature, steli di materiali diversi e sfere di dimensioni che vanno da 1,5 a 8 mm, in base alle esigenze dei clienti. La nuova serie di stili è ideale per aumentare le prestazioni di scansione ad alta velocità, è facilmente reperibile e commercializzata a prezzi molto competitivi”, assicura Rivetti.

Renishaw produce una vasta gamma di stili e il team interno di progettazione è in grado di sviluppare anche soluzioni personalizzate per soddisfare qualsiasi tipo di esigenza.

Maggior velocità, produttività e accuratezza delle ispezioni

Concludiamo questo viaggio all’interno delle nuove soluzioni Renishaw con QuickLoadTM, un sistema di alloggiamento che facilita il posizionamento delle piastre di fissaggio su macchine di misura in modo da aumentare l’accuratezza e la ripetibilità delle ispezioni.

Il sistema di guida QuickLoad è stato sviluppato per l’utilizzo su macchine CMM e fornisce una posizione di lavoro accurata. Il sistema è dotato di una guida sui due lati e viene utilizzato insieme alle piastre. La guida e le piastre creano un sistema intercambiabile, e attraverso magneti a rilascio rapido e perni di posizionamento, forniscono all’operatore un sistema veloce e affidabile di rilascio e ispezione dei pezzi.

“Il sistema di guida QuickLoad va ad ampliare la serie di prodotti già esistenti che includono il sistema di caricamento rapido QLC per applicazioni di visione e sono stati sviluppati per semplificare e velocizzare il posizionamento dei fissaggi, riducendo al contempo i margini di errore”, spiega Rivetti.

QuickLoad sfrutta le piastre Renishaw che sono ormai un riferimento nel settore metrologico. Si tratta di piastre in alluminio con rivestimento anodizzato ed etichette alfanumeriche, commercializzate in formato M6, M4 e M8. Su richiesta è disponibile anche il formato ¼.

Le piastre alfanumeriche, se utilizzate insieme all’ampia selezione di componenti modulari prodotti da Renishaw e al software FixtureBuilder, consentono di posizionare il particolare da misurare in modo sempre uguale e ripetitivo.

Il sistema di guida QuickLoad è un metodo semplice, rapido e ripetibile per impostare i pezzi per l’ispezione su più piastre, caricandoli sulla guida con la massima efficienza in modo da aumentare la produttività.