Maggior precisione e produttività in officina

S.P. Costruzione Stampi è un’azienda che opera da oltre vent’anni nel campo della progettazione e realizzazione di stampi per la produzione di qualsiasi tipo di oggetto plastico e pressofusione garantendo un prodotto finito di elevata qualità ed efficacia. Per le operazioni di semifinitura e finitura della parte figura l’azienda toscana si affida a un centro di lavoro RCR GS 2000 TT equipaggiato con il CNC Z32 di D.Electron.

di Alberto Marelli

Nelle immediate vicinanze di Firenze, a Montelupo Fiorentino, opera da oltre vent’anni la S.P. Costruzione Stampi, una giovane realtà manifatturiera attiva nella progettazione e costruzione stampi per materie plastiche e pressofusione. “L’azienda è stata fondata nel 1995 da mio padre Andrea Pascale, al quale si è aggiunto dopo breve tempo suo fratello Alfonso, entrambi tuttora presenti in azienda”, spiega Stefano Pascale, titolare nonché Responsabile dell’Officina. “SP Costruzione Stampi ha iniziato la propria attività costruendo stampi per i settori automotive ed elettrodomestici; negli anni 2000, con l’ingresso sul mercato dei paesi asiatici e con i clienti intermediari che basavano la scelta del fornitore esclusivamente in base al prezzo più basso, abbiamo deciso di differenziare la nostra attività soprattutto nel settore dell’hobbistica (articoli da giardino, tagliaerba a energia solare, …); realizziamo anche stampi per articoli casalinghi di nostra produzione (contenitori di plastica, scope, spazzolini per wc). La nostra esperienza ci permette comunque di realizzare attrezzature per qualsiasi tipo di prodotto, per svariati settori: arredo bagno, motoristico, automotive, ottico, idraulico, medicale, spazzatrici e illuminazione”. In azienda sono presenti quattro dipendenti, tutti operativi in officina. “Oltre alla costruzione stampi, la nostra famiglia possiede anche la società SPG Plast, specializzata nello stampaggio di materie plastiche, un’attività nata quasi per caso dal fallimento di un’azienda nostra cliente. In SPG Plast operano sedici dipendenti che lavorano su tre turni; il reparto produttivo è equipaggiato con dieci presse, con potenza da 30 a 900 t. Recentemente abbiamo ampliato il parco macchine con tre nuove presse elettriche che ci hanno permesso di ridurre i costi operativi nonché accedere ai finanziamenti previsti per l’industria 4.0”, afferma Alfonso Pascale, titolare nonché Responsabile Tecnico di Progettazione.

Un servizio a 360 gradi

Grazie all’impiego di apparecchiature all’avanguardia sia nella progettazione (CAD/CAM di ultima generazione) che nella produzione (macchine CNC a controllo numerico) l’azienda fiorentina segue tutto l’iter produttivo all’interno del proprio stabilimento, dalla costruzione dei portastampi fino alla produzione delle camere calde e l’esecuzione delle forature profonde. “La progettazione tramite CAD 3D e la realizzazione tramite CAM avvengono direttamente in azienda e rendono quindi immediata l’individuazione e la correzione di eventuali problemi”, spiega Alfonso Pascale. “La nostra azienda, in costante crescita e aggiornamento sia nella qualifica del personale che nelle attrezzature utilizzate, si propone quindi come partner ideale per chi desidera realizzare uno stampo di elevata precisione a costi contenuti”, sottolinea Pascale. S.P. Costruzione Stampi dispone di macchinari e attrezzature che permettono la fabbricazione di stampi di medie e grandi dimensioni (peso fino a 10 t) ad elevato livello tecnologico. “Il parco macchine è composto oltre che da fresatrici, trapani e rettifiche, anche da centri di lavoro a controllo numerico con mandrini ad alta velocità, elettroerosioni a filo e a tuffo, tornio e presse prova stampi realizzate dai nostri tecnici”, spiega Stefano Pascale. Tutti i macchinari a controllo numerico sono collegati via cavo alle stazioni CAM in ufficio tecnico. Per la perfetta realizzazione dei progetti, hanno grande importanza l’esperienza, le capacità e la conoscenza dei tecnici specializzati. “La nostra azienda – afferma con soddisfazione Pascale – svolge anche un tempestivo servizio di assistenza e manutenzione agli stampi in produzione, in modo da garantire sempre e comunque il perfetto funzionamento dello stampo e continuità di qualità dei prodotti”. L’azienda fiorentina dedica molta attenzione nello sviluppo dei prodotti. “Vantiamo un ufficio tecnico all’avanguardia che si occupa della progettazione degli stampi partendo dalla matematica del prodotto o da un pezzo reale. Su richiesta siamo in grado di realizzare anche uno studio del prodotto”, dichiara Alfonso Pascale.

Versatilità e precisione

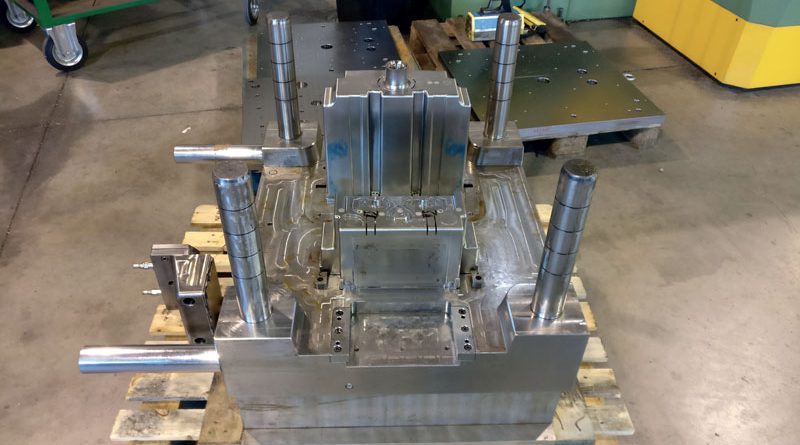

Allo scopo di costruire stampi sempre più complessi e di maggiori dimensioni, da giugno l’attrezzeria è equipaggiata con un centro di lavoro verticale GS 2000 TT del costruttore italiano RCR, una macchina a portale mobile ad alta velocità a cinque assi azionata da motori brushless a traversa mobile. “Conosciamo il marchio RCR da diversi anni. Spesso ci è capitato di eseguire lavorazioni su macchine utensili di particolari delle loro macchine; per il modello che abbiamo acquistato recentemente alcuni componenti sono stati infatti lavorati presso la nostra officina. È stato quindi naturale scegliere una macchina a marchio RCR”, spiega Pascale. Il centro di lavoro GS 2000 TT viene utilizzato dall’azienda fiorentina soprattutto per le operazioni di semifinitura e finitura delle parti figura. “Le caratteristiche di questa macchina sono la velocità, la rigidità e la precisione, proprietà che ben si adattano alle nostre esigenze produttive”, sottolinea Stefano Pascale. Per quanto riguarda la struttura della macchina, il basamento e le colonne sono realizzati in minerale legato da polimeri, strutturato per garantire il massimo assorbimento delle vibrazioni, che permette di conseguenza un’ottima finitura del pezzo in lavorazione. Le parti mobili carro, traversa e slitta sono realizzate in struttura nervata ed analizzata con il metodo degli elementi finiti per garantire il miglior rapporto rigidezza/peso. Gli assi principali XYZ sono su guide con pattini a ricircolo di rulli spinti da motori brushless con vite e chiocciola precaricata con sistema di misura lineare assoluto. Gli assi rotativi sono di tipo direct drive torque totalmente progettati e costruiti da RCR sia per asse tavola “C” che per asse testa “B”. Detti assi sono a posizionamento millesimale con bloccaggio idraulico. La peculiarità dell’asse tavola è la funzionalità di tornitura con raggiungimento di oltre 120 giri/min; inoltre è stata installata in modo decentrato allo scopo di avere il maggior volteggio possibile. La programmazione in gradi è infinita, l’incremento minimo programmabile è 0,001°. Il centro è fornito con unità elettromandrino con elevata potenza specifica grazie al raffreddamento a liquido. Da segnalare la massima precisione sul pezzo grazie alla rotazione silenziosa e regolare per l’assenza di spinte radiali combinate oltre alla rigidezza mandrino. L’elevata inerzia del rotore contribuisce a una rotazione regolare anche in presenza di tagli interrotti.

Un marchio italiano

Fondata nel 1981, RCR è un’azienda toscana (con sede a Firenze) che si propone nel settore degli impianti industriali automatizzati con progetti particolarmente innovativi realizzati integralmente nelle sue officine. RCR è una realtà manifatturiera in grado di offrire una ricca gamma di macchinari completamente automatici, macchine utensili retrofitting e impianti in linea, compresi i più complessi centri di produzione.

L’azienda fornisce un servizio completo all’industria, anche chiavi in mano, che comprende, oltre alle realizzazioni meccaniche, del software e dei quadri elettrici di gestione, l’equipaggiamento finale dell’impianto a bordo macchina, il collaudo e la formazione (se richiesto) del personale addetto all’impianto. “RCR costruisce macchine con un interessante rapporto qualità/prezzo oltre a un servizio tecnico di alto livello”, sostiene Stefano Pascale.

Nonostante non abbia una struttura dei marchi più blasonati come i grossi gruppi noti, RCR produce macchine da “grandi”; RCR conta il suo installato in oltre 260 impianti e/o macchine d’automazione di cui oltre 80 macchine proprie a CNC. RCR è un’azienda fatta di persone e come non credere in persone che in periodi economici così complessi investono; infatti la famiglia Falasconi ha investito di recente in una nuova unità produttiva in Sesto Fiorentino. Terminati gli allestimenti della nuova unità produttiva RCR avrà a disposizione complessivamente nelle due unità quasi 4.000 m2: la sede storica di Firenze headquarter di riferimento per lo sviluppo della parte elettronica e logistica e la sede di montaggio macchine in Sesto Fiorentino.

Controllo numerico di semplice utilizzo

Un altro aspetto che caratterizza le macchine prodotte da RCR è l’utilizzo del controllo numerico Z32 di D.Electron, altro prodotto completamente Made in Italy. “Abbiamo scelto di equipaggiare il centro GS 2000 TT con il CNC Z32 per due motivi: innanzitutto perché proposto da RCR e in secondo luogo perché dotato della funzione “Stampi”, che rende questo controllo compatibile con il linguaggio di programmazione dei CNC Selca, marchio presente su altre macchine in azienda”, spiega Stefano Pascale.

Attraverso l’opzione “Stampi” è possibile eseguire il “part program” del controllo Selca sul controllo numerico Z32 senza alcuna ulteriore operazione. Ciò significa che chi lavora sul controllo Z32 con questa opzione è come se lavorasse direttamente sul controllo Selca, cioè con la medesima schermata, stesso linguaggio, uguali comandi, estensioni, ecc., e senza nessuna percentuale di incompatibilità. “Questo per noi è un vantaggio perché ci evita di imparare nuovi linguaggi di programmazione”, afferma il titolare.

Sistema aperto

La caratteristica principale del CNC Z32 è di essere un sistema aperto, quindi con un’ampia gamma di funzioni che possono essere adattate alle varie applicazioni tramite personalizzazioni del front-end e, alla macchina, attraverso il potente PLC integrato. Z32 combina, in un’unica soluzione interamente digitale, sia il sistema CN sia gli azionamenti integrati.

Il CNC, in grado di eseguire sia operazioni di fresatura che di tornitura, è basato su PC e sistema operativo Linux (denominato FlorenZ), ed è in grado di pilotare fino a 32 assi digitali e 16 analogici distribuiti su 6 processi di interpolazione simultanea. Il controllo numerico Z32 è dotato di un potente elaboratore geometrico-dinamico che offre una soluzione in grado di ridurre i tempi di esecuzione in funzione della tolleranza impostata dall’operatore e delle caratteristiche dinamiche della macchina. La velocità di lettura di CNC Z32 arriva a 11.000 blocchi/s con programma eseguito da memoria interna. Nel caso di programmi di grandi dimensioni eseguiti da disco si leggono 2.000 blocchi/s. Per attivare l’alta velocità esistono alcune specifiche funzioni G che permettono di eseguire varie operazioni come ricostruire la curvatura di traiettorie fornite per punti, impostare la tolleranza di arrotondamento della traiettoria fornita dal CAM, specificare la “morbidezza” dei movimenti macchina. Lo Z32 dispone di un look-ahead fino a 500 blocchi, ed è dotato di un sistema di limitazione automatica della velocità che impedisce sobbalzi, anche se, per parametri di programmazione anomali, il look-ahead è completamente riempito.