È stata un’edizione di successo con tante novità

I numeri della quarta edizione di FormNext, resi pubblici dall’organizzatore Mesago Messe Frankfurt, sono importanti: 632 espositori da 32 nazioni e circa 27.000 visitatori in 37.000 metri quadri di esposizione nel padiglione 3 al pieno delle sue capacità. L’esibizione si conclama nuovamente punto di riferimento globale della manifattura additiva, confermando il suo crescente successo. Gli organizzatori comunicano che la prossima edizione si terrà nei padiglioni 11 e 12 su un’area espositiva di quasi 60.000 metri quadri.

di Ali Gökhan Demir e Daniele Tamborini

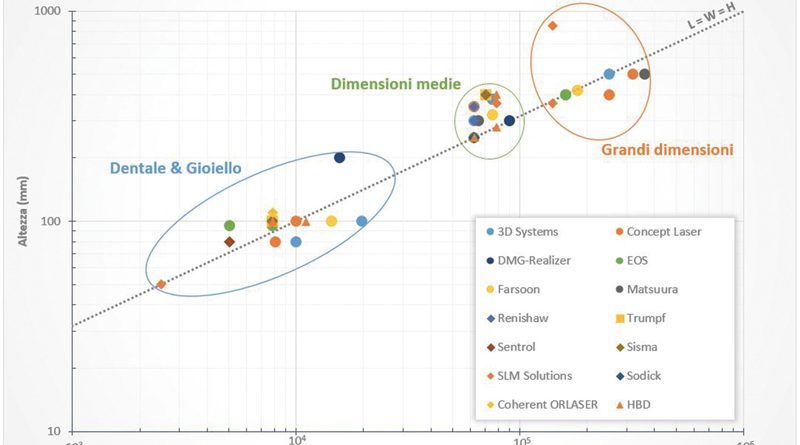

FormNext 2018 è stata un’edizione matura, che ha mostrato la maturità del settore Additive Manufacturing sottolineando, in particolare, l’importanza del metallo. La tecnologia a letto di polvere SLM si orienta verso la standardizzazione delle applicazioni e dei materiali, dove i produttori dei sistemi si concentrano sull’aumento della produttività e dei volumi di stampa e quelli delle polveri sull’ottimizzazione della composizione chimica delle leghe. Il mercato mostra macchine SLM caratterizzate da sorgenti laser potenti, tra i 400 e i 1.000 W e con soluzioni fino a 4 laser, in grado di produrre grandi artefatti. Machine di medie dimensioni si caratterizzano invece per potenze più contenute, in media tra i 400 e i 500 W, ma con poche soluzioni multi-fascio. I settori legati al gioiello e quello dentale si caratterizzano invece per volumi di stampa contenuti e potenze che non eccedono in media i 200 W. In generale, la sorgente preferita per la tecnologia SLM è il laser in fibra con lunghezze d’onda di 1070 nm sia in continuo che pulsato, mentre il preriscaldo standard è di 200 °C.

I processi per deposizione diretta vedono invece nuovi produttori con sistemi orientati verso volumi di stampa ragguardevoli, in grado di raggiungere anche i 3 m3. Il controllo dell’atmosfera, le lavorazioni multimateriale e ibride, nonché l’uso di sistemi CAM avanzati, rimangono però ancora marginali. Anche per i sistemi LMD le sorgenti preferite sono quelle in fibra a 1070 nm, sebbene alcuni produttori stiano investigando sulla radiazione blu a 450 nm, principalmente per la lavorazione del rame. I grafici riportati in figura 1 mostrano il posizionamento delle tecnologie SLM e LMD a livello di dimensione massima dei componenti stampabili.

Molto interessante lo sviluppo delle tecnologie a estrusione di materiale, dove il processo FDM tipico del settore dei Makers è riadattato alla produzione di oggetti metallici. I sistemi Binder Jetting, Material Jetting, Sheet Lamination e Vat Photopolymerization, storicamente utilizzati per la produzione di pezzi polimerici e ceramici di alta precisione, entrano nel mercato del metallo.

L’additive manufacturing per la produzione di massa

Ciò che emerge dalla quarta edizione di FormNext è l’avvicinamento dell’additive manufacturing alla produzione di massa. I grandi produttori di sistemi, le aziende di servizi e post process, hanno mostrato pezzi automotive. Si passa dai componenti stampati da HP in binder jetting per Volkswagen, alle testate motore della Bugatti Chiron prodotte da SLM Solutions, mostrate in figura 2, finendo con il gruppo di service Hofmann – Ihr Möglichmacher, che presentava alcuni componenti additive montati su una vettura esposta.

Produzioni a freddo per componenti in metallo

La produzione di oggetti metallici con processi a freddo ha rappresentato un nuovo trend di FormNext 2018. Il più emblematico è sicuramente il binder jetting. Sebbene i pezzi prodotti tramite tale tecnologia possano risentire di una minore densità del materiale rispetto a quella ottenibile con processi laser-based, i tempi produttivi risultano molto contenuti incentivando perciò le mass-production. Desktop Metal, per esempio, ha presentato il suo sistema con un volume di 330 x 330 x 330 mm, che permette velocità di stampa pari a 12.000 cm3/h.

Altra tecnologia promettente è il metal spray. Questa è in grado di dare corpo a geometrie tridimensionali grazie all’ausilio di polveri metalliche lanciate a velocità supersoniche sul substrato. I pezzi prodotti con il sistema metal spray non sono caratterizzati da forte precisione geometrica, processi di rimozione di truciolo sono perciò necessari per il rispetto dei vincoli progettuali. Il rame è il materiale di elezione di questa tecnologia, sopperendo, di fatto, in parte, alle difficoltà dei sistemi additivi laser-based. Non moltissimi gli espositori: Impact Innovations presentava una pistola da installare su centri di lavoro, mentre Spee3D ha mostrato una macchina sperimentale totalmente funzionante che sfrutta un robot antropomorfo per la movimentazione del substrato, come visibile in figura 3. Hermle esponeva invece molti componenti di stampi a iniezione i cui inserti di rame sono stati prodotti con tale tecnologia.

La stampa metallo da ufficio

Desktop Metal presentava il suo processo BMD – Bound Metal Deposition: un sistema di produzione da ufficio di pezzi in metallo. Il processo utilizza piccole barre di metallo e polimero che estrude tramite una macchina simile a quelle FDM formando un grezzo che, dopo un’opportuna rimozione del legante, viene sinterizzato in una fornace. Nello stand dell’azienda molti i componenti esposti: da minuscole punte per viti di sicurezza a sistemi di afferraggio, passando per matrici di estrusione e ugelli, tutti con diverse finiture superficiali tra le quali anche superfici a specchio, in figura 4 alcuni scorci dei pezzi esposti. Simile tecnologia è presentata anche da Markforged e da Fraunhofer.

Le stampe in rame a letto di polvere

Il gruppo tedesco Trumpf, presentava la TruPrint 5000, sistema a letto di polvere con un volume di stampa di 300 mm di diametro e 400 mm di altezza. Nello stand anche un’area dedicata al rame, dove trovava spazio un prototipo che utilizza la tecnologia laser verde per la produzione di pezzi in rame puro, visibile in figura 5. La qualità delle stampe esposte era di altissimo livello anche se non passa inosservato l’avviso che il sistema è ancora in fase sperimentale, segno che il rame rimane un metallo difficile da stampare.

Visione negativa messa in discussione aggirandosi tra compagnie di service che mostrano pezzi di rame puro e in lega prodotti tramite SLM. Tra i tanti Zare e Protiq, ma anche produttori di sistemi come EOS che presentavano grossi pezzi in lega di rame (CuCrZr) prodotti con la sua M 290 che ha un volume di stampa pari a 250 x 250 x 325 mm, come mostrato in figura 5.

Il monitoraggio

Monitorare il processo diventa importante nella produzione industriale: EOS, Trumpf, SLM solutions, GE Additive, Fraunhofer, Renishaw, per citarne solo alcuni, presentavano macchine con sensori di analisi del processo. EOS, in particolare, analizza l’andamento della pozza fusa attraverso la ripresa dell’area di stampa in tempo reale, avvertendo l’operatore in caso di anomalie. In figura 6 le schermate presentate dall’azienda.

I grandi componenti per deposizione diretta

Riguardo alla deposizione diretta, uno stand interessante era quello della compagnia francese BeAM. Il costruttore di sistemi LMD appena acquisito da AddUp, si presentava con la macchina più piccola della flotta, una Modulo 250 (volume di stampa 400 x 250 x 300 mm). I case study esposti, principalmente ugelli per il settore aerospace in Inconel, superavano quasi tutti i 300 mm di altezza e presentavano complessità geometriche notevoli. In figura 7 vi solo alcuni dei componenti presentati.

Trumpf esponeva invece quattro ugelli per LMD firmati Fraunhofer: due coassiali e due tre vie, entrambi sia in versione per produttività contenuta che per alta produttività, visibili in figura 8. Nonostante l’azienda produca uno tra i sistemi di deposizione diretta più grandi presenti sul mercato, esponeva la piccola TruLaser Cell 3000 che, nella configurazione presentata, era adibita al solo cladding.

I processi ibridi e multimateriale

DMG Mori, colosso giapponese, presentava il sistema ibrido sottrattivo-additivo Lasertec 65 3D Hybrid. La macchina permette sia la deposizione diretta di metallo che le lavorazioni di asportazione di truciolo. Quelli esposti erano pezzi di grosse dimensioni, tra cui una campana prodotta tramite tecnologia LMD composta da varie leghe di acciaio e rame, mostrata in figura 9. Il tema multimateriale, sfida cara al gruppo nipponico, è evidente nei molteplici componenti di acciaio e bronzo esposti. Durante le giornate di FormNext 2018 era in produzione un massiccio componente idraulico in acciaio, al cui interno prendeva spazio un condotto di bronzo, visibile sempre in figura 9. La deposizione dei due materiali è contemporanea: la macchina si dedica prima all’area in acciaio per poi passare a quella in bronzo, in figura la deposizione dell’area in bronzo. Finito il ciclo di deposizione, in maniera del tutto automatizzata, il macchinario fresa le flange e dettagli che richiedono tolleranze più strette.

Sistemi ibridi di deposizione e asportazione di truciolo sono stati presentati anche dal gruppo Optomec. L’azienda esponeva LENS 860 Machine Tool Systems (figura 10) che, tramite il controllo dell’atmosfera nella camera di stampa, permette anche la produzione di pezzi in leghe reattive.

I software

Le grandi software house hanno mostrato interessanti avanzamenti sia sul lato della modellazione di forme bio-inspirate, geometrie ormai simbolo della manifattura additiva, sia su quello dell’ottimizzazione CAM. Autodesk esponeva Netfab, tra le cui funzionalità spicca la generazione di supporti ad albero ottimizzati, visibili in figura 11, strutture lattice e simulazione di processo multi-scala. Il software NX della tedesca Siemens mostrava invece molteplici possibilità: dalla creazione di digital twins, alla gestione di complesse movimentazioni per la deposizione diretta, sviluppate grazie anche alla collaborazione con DMG Mori. Ansys presentava Additive Print che implementa la compensazione delle distorsioni dovute ai processi di stampa.

All’esposizione erano presenti anche piccole case informatiche che sviluppano strategie di ottimizzazione topologica. L’americana Frustum propone Generate, software in grado di generare una geometria ottimizzata topologicamente e caratterizzata da superfici di alta qualità grazie a un modulo integrato per analisi FEM. nTopology presentava uno strumento di ottimizzazione topologica tramite l’uso di strutture reticolari personalizzabili.

Il crescente interesse per i post processi

Il tema della rimozione automatica di materiale non sinterizzato è ben esemplificato da un sistema per la rimozione della polvere tramite l’ausilio di un algoritmo Siemens. Il software è in grado di far eseguire alla macchina Solukon i migliori movimenti per una pulitura delle cavità del pezzo nel minor tempo possibile.

GF Machining Solutions presentava invece la tecnologia EDM per la rimozione dei pezzi dalla piastra di stampa, mentre Extrude Hone, solo per fare un nome tra molti altri, esponeva i suoi processi con finiture quasi a specchio. Hirtenberger presentava invece un sistema altamente automatizzato per il post-process di pezzi additive.

Spunti di trasferimento tecnologico e ricerca

L’istituto di ricerca tedesco Fraunhofer era presente a FormNext con svariate tecnologie: si parte dalla produzione tramite SLM di pezzi in rame puro, in lega e di metalli preziosi, fino ad arrivare alla presentazione di ugelli per la deposizione diretta di metallo, vedi figura 12, e soluzioni innovative per la rimozione dei supporti tramite bagni chimici.

L’ente espone anche una curiosa macchina a letto di polvere la cui testa è montata su un sistema cartesiano e mostrato in figura 12.

L’obiettivo in questo caso è quello di ridurre il costo del sistema sostituendo lo scanner con il più economico sistema cartesiano.

I polimeri e altre novità

Sebbene il metallo sia stato il grande protagonista dell’esposizione, non sono mancate novità nel settore dei polimeri. Stratasys presentava la tecnologia FDM per elastomeri e la stampa in composito di fibra di carbonio, grazie al suo modello Fortus 380 Carbon Fiber Edition. La vera novità aziendale sembrava essere però la volontà di entrare nel mercato del metallo, tramite il processo LPM. Tale sistema unisce le peculiarità della metallurgia tradizionale delle polveri e quelle della tecnologia PolyJet, producendo pezzi fully-dense. Altro trend per i polimeri era la presenza di colore: per FDM ottenuto grazie a deposizioni multi-ugello e per tecnologie PolyJet ottenuto con soluzioni ink-jet. Aggirandosi fra gli stand si facevano notare prototipi colorati con differenti gradi di morbidezza del materiale capaci di emulare la percezione di tessuti e pelli, come si evince dalla figura 13. La produzione di supporti in materiale idrosolubile è invece un tema che coinvolge le aziende di service e i produttori di materiali. In ultimo le dimensioni ragguardevoli dei pezzi esposti prodotti tramite FDM che superano di gran lunga il metro. Presenti alla fiera anche alcune macchine per la produzione di ceramici, come 3DCeram, XJet o l’azienda italiana WASP con i sistemi per la produzione di artefatti in argilla.

L’edizione 2018 di FormNext dimostra quanto l’additive manufacturing stia sempre più cercando di intercettare le necessità industriali. L’obiettivo principale è quello di porre attenzione all’ottimizzazione del processo e della qualità dei pezzi prodotti, garantendo affidabilità e velocità produttiva. Un settore, quello dell’additive manufacturing, che inizia a mostrare maturità accompagnata da una crescente espansione.