Flexible manufacturing: la sfida del futuro

Il futuro dell’industria 4.0 per Omron? Una fabbrica flessibile, dinamica e autonoma in cui uomo e macchina lavorano in armonia. E impianti, processi e persone integrati in una produzione collaborativa. Il tutto per una società migliore e più sostenibile.

Secondo un recente studio pubblicato da Inside Partners, il mercato dell’automazione industriale (che in Italia nel 2021 ammontava a 6 miliardi di euro) nei prossimi anni aumenterà in volume di oltre 2/3. Le ragioni stanno in trend legati all’evoluzione del mercato e della domanda, agli equilibri internazionali e ai fattori macroeconomici. Per questo le aziende stanno puntando sempre più sulle tecnologie di automazione e robotica. Ma in quale direzione dovranno muoversi? La risposta secondo Omron sta nella produzione flessibile, autonoma e intelligente. Di questo si è parlato lo scorso gennaio all’Innovation Lab di Milano insieme a partner di eccellenza: Michele Merola, Presidente AIdAM (Associazione Italiana di Automazione Meccatronica), e Andrea Del Core, Sales Director Private Campus Network in Nokia Italia.

Come fare innovazione oggi?

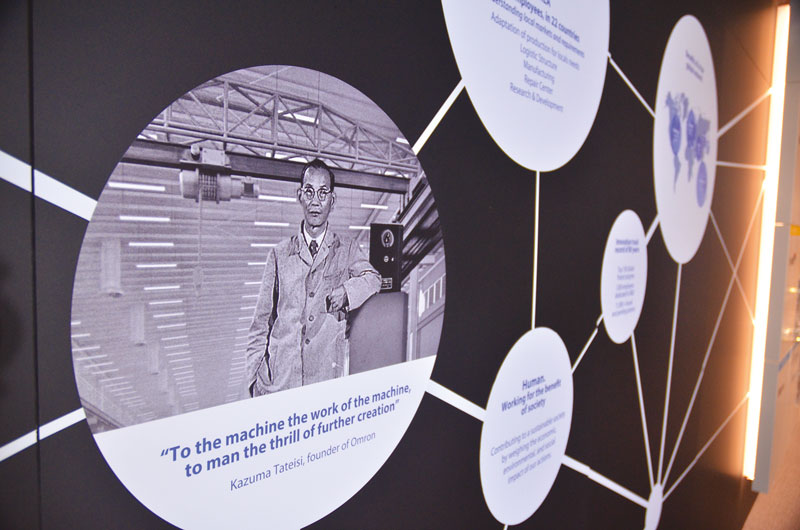

Donato Candiano, Deputy General Manager e Sales Manager di Omron Italia, è subito entrato nel vivo : «Una delle più grandi sfide per noi è capire cosa vuol dire fare innovazione oggi, in un contesto caratterizzato da fortissima volatilità e crisi internazionali. Senza contare la discontinuità dovuta alla pandemia e al post pandemia, di cui la scarsità di materiali è uno degli esempi più lampanti. C’è quindi una dinamicità importante a cui dobbiamo far fronte. Noi ci rifacciamo al motto del nostro fondatore, Kazuma Tateisi, negli anni ‘30: “At work for a better life, a better world for all”. Partire dal bisogno espresso dalla società caratterizza ancora oggi la nostra visione di innovazione. Alla base c’è la SINIC theory (“Seed-Innovation to Need-

Impetus Cyclic Evolution”), nata dall’idea che, per gestire un’impresa anticipando i bisogni sociali, si deve prevedere la società futura. La ricerca scientifica, la tecnologia e le esigenze sociali sono fortemente interconnesse, vivono una ciclicità e si influenzano a vicenda portandoci da un’era tecnologica all’altra. Fondando l’innovazione su questa teoria, possiamo superare anche il periodo che stiamo vivendo adesso». La strategia Omron per i prossimi dieci anni vuole rispondere in particolare a tre bisogni sociali: carbon neutrality, digital transformation e incremento delle aspettative di vita.

Armonia fra uomo e automazione

Per quanto riguarda l’automazione, secondo Donato Candiano stiamo vivendo una fase molto importante. Negli ultimi decenni siamo passati da un’automazione in cui le macchine sostituivano l’uomo, alla collaboratività fra uomo e macchina. Ora invece si sta facendo un passaggio ulteriore, quello verso l’armonizzazione, in cui l’uomo torna al centro: l’automazione è un veicolo per restituirgli lo spazio e la creatività del suo lavoro. In sintesi, creare armonia fra l’automazione di fabbrica e l’uomo con le sue capacità. «Nel nuovo scenario dell’automazione, le informazioni di processo in tempo reale vengono trasmesse agli operatori dell’impianto in modo che vengano intraprese immediatamente azioni correttive e preventive, mentre le macchine possono imparare da operatori esperti e gli operatori possono imparare dal funzionamento delle macchine» ha spiegato Luca Fraticelli, System Integrator Manager per l’Italia di Omron Industrial Automation.

Verso la fabbrica flessibile

E ora tocchiamo l’aspetto chiave del fare innovazione: la flessibilità. «Le fasi del processo produttivo hanno visto il passaggio dal mono product al multi product, per soddisfare la necessità di avere più prodotti. Oggi invece sta iniziando la nuova fase any product, ovvero produrre più varietà di prodotti con minore quantità, mantenendo sempre una logica di efficienza, riduzione degli scarti e sostenibilità» afferma Candiano. In tutto questo, forte è il bisogno di avere sempre più operatori con competenze digitali. La fabbrica flessibile vede moduli fra loro connessi, con robot collaborativi, visione artificiale e tracciabilità, fino a definire il controllo di fabbrica attraverso l’intelligenza artificiale. Il futuro dell’automazione vede impianti, processi e persone integrati in una produzione autonoma e collaborativa che risponde a logiche interattive, integrate e intelligenti. Un esempio viene da Omron Automotive Electronics Italy – A.E.I., che a Frosinone produce circa 30 milioni di pezzi all’anno. L’azienda ha rivisto le logiche produttive per i relè Power e G8HN: sfrutta l’analisi dei dati per la gestione qualitativa intelligente e, in tempo reale, delle anomalie sui processi critici, sostituendo l’intervento soggettivo degli operatori a valle del processo.

Il futuro della produzione: 5G e il consumatore al centro

Per vincere le proprie sfide nel business e affrontare i prossimi problemi sociali, le aziende devono abbracciare le nuove tecnologie emergenti, come il 5G. Ed è qui che entra in campo Nokia: «La confluenza di tecnologie chiave crea l’ambiente perfetto per l’Industria 4.0» sostiene Andrea Del Core. «L’aspetto positivo di una rete privata 5G è che può essere implementata con un’impronta molto più ampia, consentendo di distribuire i robot in uno spazio più esteso senza prestare estrema attenzione a dove si trova il punto di interruzione, limite tipico del Wi-Fi». I clienti Omron potranno quindi utilizzare le loro reti private 5G per localizzare ogni singolo robot nella loro struttura, e gestire in modo sicuro tutti i lavori senza creare un layout predefinito. In tutto questo, è il consumatore che porta il cambiamento: cambia la sua capacità di acquistare puntando su velocità, individualità, aspetti green e un uso improntato più sull’utilizzo che sul possesso. La trasformazione digitale non farebbe altro che incentivare quello che il consumatore vuole. Lo sottolinea Michele Merola di AIdAM, associazione di riferimento per i costruttori e system integrator di macchine speciali: «I cicli di vita dei prodotti sono sempre più brevi. Di conseguenza, i produttori devono sempre più soddisfare le singole esigenze dei clienti. Devono disporre di linee di produzione flessibili, in grado di far fronte a rapidi cambiamenti di prodotto, modifiche individuali e lotti di piccole dimensioni. La robotica collaborativa fa parte di questo trend, ma non senza passare da nuove logiche industriali come il riuso e il riciclo di materiali ed energia, nonché il ReManufacturing, ovvero la pratica di smontare un prodotto o un componente già utilizzato, rimetterlo a nuovo e riportarlo sul mercato».