Saldatura: tubi perfetti coi sensori di profilo

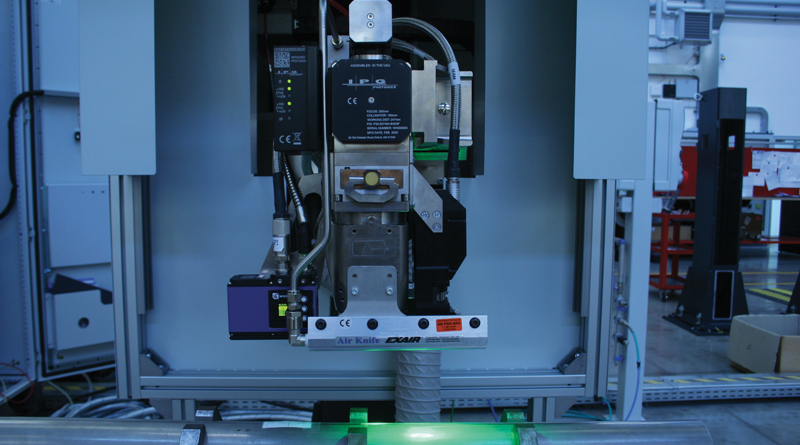

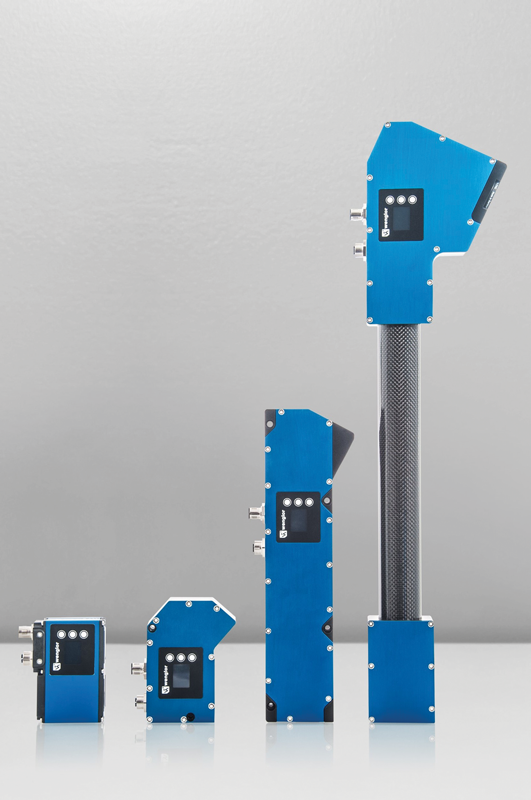

I profilometri 2D/3D MLSL di wenglor sono montati su un sistema per la produzione di tubi saldati al laser di IPG Photonics. Questi strumenti consentono di rilevare l’allineamento dei lembi da saldare con una precisione fino a 5 centesimi di millimetro.

Parte di un gruppo multinazionale quotato al Nasdaq e con stabilimenti di produzione in tutto il mondo, IPG Photonics di Cerro Maggiore, in provincia di Milano, è entrata nel settore dei laser fibra ad alta potenza. Negli ultimi anni nella sede produce e progetta sistemi basati sui laser fibra realizzati dal gruppo IPG. Uno dei fiori all’occhiello è il TPS (Tube & Profile System), un sistema di saldatura al laser progettato appositamente per produrre tubi e profili. Combina una testa di saldatura e un’unità di tracciamento dei giunti con una piattaforma di movimentazione di precisione. Si tratta di una soluzione completa e integrata per la produzione in continuo, provvista di una sorgente laser, un refrigeratore, un pannello di controllo e un armadio elettrico per la gestione di tutto il sistema. A ciò si aggiunge un posizionatore a tre assi e, tra le opzioni, un sensore per il rilevamento di precisione dell’allineamento dei lembi da saldare, su cui torneremo a breve. Il TPS permette di effettuare saldature in continuo ad alta integrità, quindi prive di ossidazione, dei lembi aperti dei tubi che vengono fatti scorrere sotto la sua testa.

Il problema dall’allineamento dei lembi

Un aspetto estremamente critico della saldatura è rappresentato dall’allineamento dei lembi che devono passare sotto il laser. Se prima della saldatura i lembi non sono perfettamente allineati, il tubo presenterà un difetto. Per correggere il cordone si può fondere localmente il tubo al suo interno, ma spazzolandolo esternamente se ne ridurrebbe lo spessore. Su alcune tipologie di tubi particolarmente sottili questo non è fattibile. Può inoltre capitare che i lembi si muovano durante le operazioni di manipolazione precedenti la saldatura, rendendo instabile la saldatura stessa. Il tradizionale controllo manuale di allineamento dei lembi costringerebbe a fermare la linea, per di più con un concreto rischio di scarti, con sprechi potenzialmente anche molto elevati in caso di tubi di un certo valore. Per risolvere tutti questi problemi, IPG Photonics ha deciso di affidarsi a wenglor e ai suoi profilometri 2D/3D per la misurazione dei lembi.

Misurare il profilo del tubo subito dopo la saldatura

Il principio base che è stato adottato è diverso da quello che viene impiegato di solito. IPG Photonics infatti ha scelto di misurare il profilo del tubo immediatamente dopo la saldatura e non prima, ovvero quando ormai il prodotto non può più essere modificato. Eseguendo la misurazione anche pochi centimetri prima della saldatura infatti, non si ha la garanzia che i lembi risultino allineati anche in fase di saldatura. D’altra parte, eseguire la misura sul punto di saldatura è molto difficile, perché un sistema meccanico si troverebbe in presenza di altissime temperature, e un sistema ottico verrebbe inevitabilmente abbagliato. Tuttavia, la misura deve essere presa prima della successiva fase di lavorazione del tubo, costituita dal suo ricalco mediante una coppia di rulli. Si tratta di un’operazione meccanica di pressatura dei lembi che provoca una deformazione, e non rende più possibile fruire di una chiara indicazione. Occorre quindi concentrare la misurazione nello spazio, molto ridotto, fra la saldatura e la rullatura del cordone.

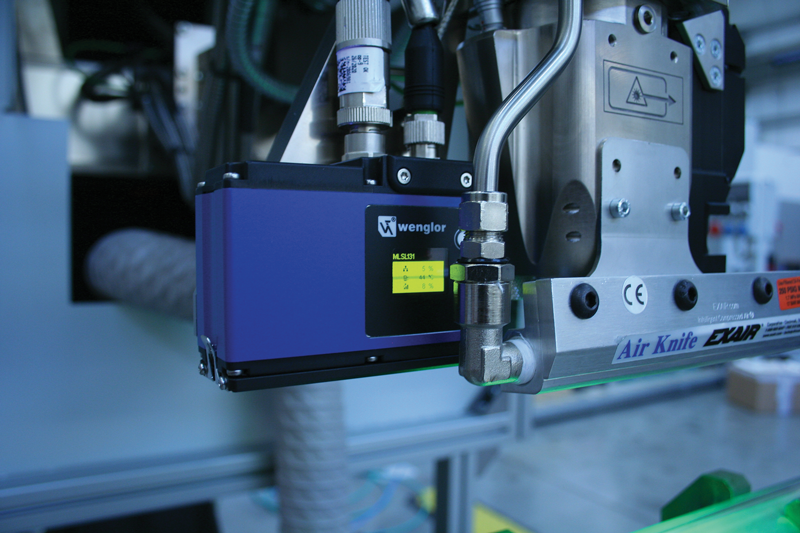

Il sensore dalla serie MLSL dispone di comunicazione con protocollo TCP/IP.

Un sensore con ingombri contenuti che assicura precisione e ripetibilità

Per le applicazioni dove il diametro dei tubi è relativamente grande, il disallineamento dei lembi viene misurato con un’accuratezza tipica di un decimo di millimetro. Tuttavia, in funzione del diametro e dello spessore del tubo, la precisione della misura, e quindi dell’allineamento dei lembi, può spingersi fino a un massimo di 5 centesimi di millimetro. I sensori di profilo wenglor garantiscano prestazioni superiori, ma risulterebbero inutili per via delle precisioni tipiche dei sistemi meccanici. Il sensore scelto dalla serie MLSL ha ingombri molto contenuti, ma è decisamente performante. Ciò ha consentito di risolvere le problematiche degli spazi limitati in cui doveva essere installato, garantendo precisione e ripetibilità.

Un unico ambiente integrato e user friendly

wenglor inoltre ha offerto il massimo supporto nello sviluppo del software. Gran parte dello sviluppo è stato eseguito con il codice che wenglor ha messo direttamente a disposizione, e che gli sviluppatori di IPG Photonics hanno integrato nel supervisore di macchina. Questo permette all’utilizzatore di selezionare facilmente i parametri insieme alle ricette di lavorazione in un unico ambiente integrato e user friendly. Dall’HMI di macchina, fra le pagine di cui si compone il supervisore ci sono anche quelle di analisi dell’allineamento dei lembi, il che consente di utilizzare il sistema avvalendosi di un’unica interfaccia. Il sensore dispone di comunicazione con protocollo TCP/IP, e invia al supervisore i dati dimensionali che, in un secondo momento, vengono elaborati per essere presentati e analizzati qualitativamente. Al supervisore vengono trasmesse quote in millimetri e non sotto forma di punti fra cui calcolare le distanze, poiché il sensore è uno strumento di misura già calibrato e in grado di comunicare le dimensioni in unità di misura reali.

Possibilità di interfaccia in ottica 4.0

Tutto il sistema software di controllo, non solo della macchina ma anche del rilevamento dei profili, è integrato all’interno del supervisore di macchina. L’utente deve solo impostare i parametri e le ricette per il tipo di produzione richiesto. Tale risultato è stato possibile grazie all’apertura e alla modularità del sistema wenglor (ovvero dalla disponibilità di un’interfaccia di comunicazione a bordo sensore) e all’integrazione del codice sorgente da parte degli sviluppatori di IPG. Questo aspetto è estremamente importante in ottica di un ulteriore sviluppo del sistema TPS in quanto, anche grazie ai suggerimenti e ai feedback forniti dai clienti, sarà possibile ampliarlo con nuove funzionalità senza ricorrere a soluzioni di terze parti. Le caratteristiche di comunicazione integrate nel profilometro MLSL, insieme all’architettura PC-based di cui la macchina si avvale, consentono di interfacciare il sistema TPS con altre macchine e sistemi di stabilimento in ottica Industry 4.0, permettendo il tracciamento costante della produzione.