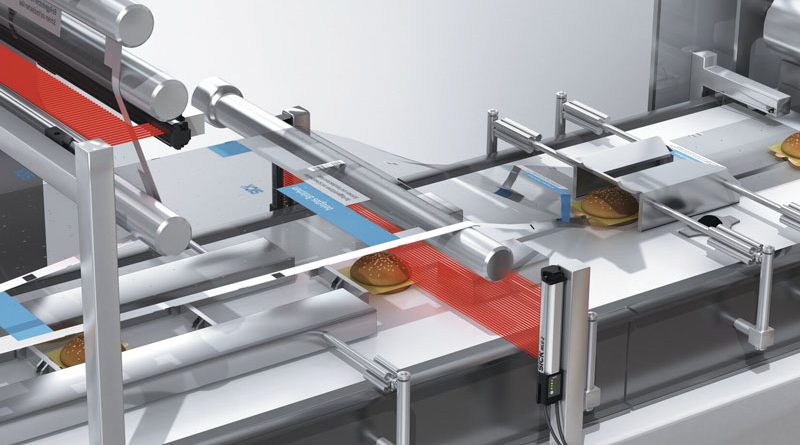

Barriera fotoelettrica per il packaging

La barriera fotoelettrica MLG-2 WebChecker di SICK è utilizzata per il rilevamento della larghezza di bordi e per la misurazione del centro del materiale durante il processo di lavorazione, ad esempio nel settore del packaging per il materiale a rullo

Con MLG-2 WebChecker, SICK propone una barriera estremamente precisa per controllare la posizione dei bordi di un materiale laminare e la misurazione della sua larghezza e del centro. Questa soluzione viene impiegata nella lavorazione di materiali da imballaggio di forma laminare (web), come ad esempio carta o pellicole di plastica. È in grado di riconoscere, nello stesso processo di lavoro, modifiche della larghezza o deviazioni della posizione del nastro e di segnalarli al sistema di regolazione dell’inseguimento della macchina per l’imballaggio. Il tutto con una precisione di ± 0,3 mm e una risoluzione di 0,1 mm per bordo del nastro. MLG-2 WebChecker è disponibile con larghezze di rilevamento comprese tra 150 e 3.150 mm, all’interno delle quali l’utente può monitorare anche formati più piccoli, senza dover regolare nuovamente i sensori o riparametrizzare la barriera fotoelettrica, ed è capace di rilevare in contemporanea fino a cinque oggetti laminari differenti.

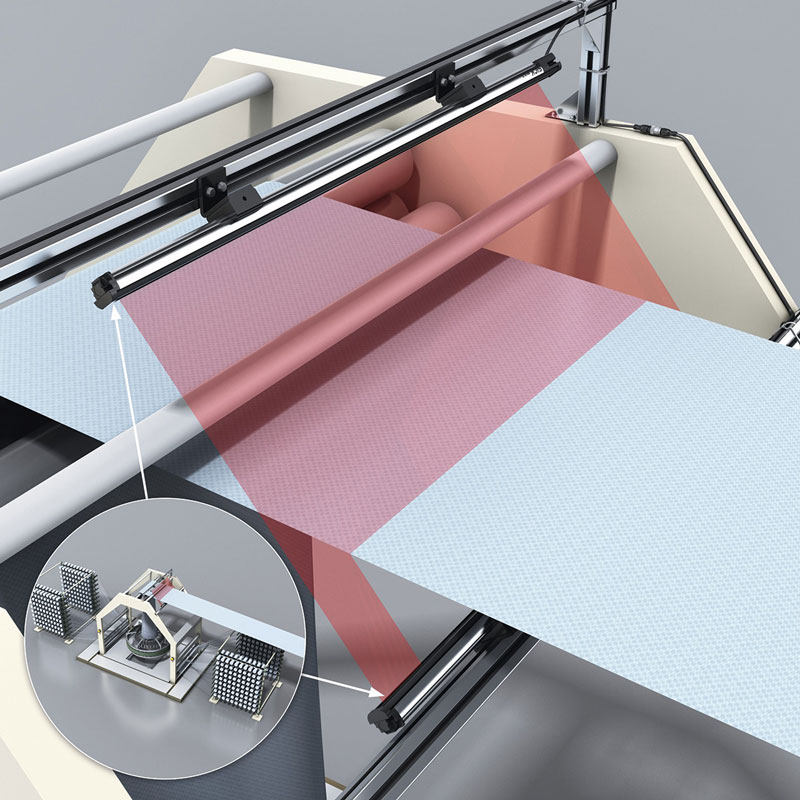

Tecnologia ottica per misurazioni precise e a distanza ravvicinata

Una tecnologia ottica brevettata consente misurazioni estremamente precise e a distanza ravvicinata. Questa tecnica di utilizzo dei raggi incrociati, sviluppata e brevettata da SICK, e la potente tecnologia ASIC SIRIC® consentono di analizzare singolarmente i 500 raggi dell’MLG-2 WebChecker, e al tempo stesso di valutare l’intensità luminosa di ogni raggio attraverso il materiale del nastro, con un’attenuazione del segnale fino al 20% nel caso di oggetti semitrasparenti. Diversamente dalle soluzioni con telecamera, la cui illuminazione deve essere posizionata a grande distanza dalla superficie, la misurazione viene effettuata a distanza ravvicinata, risultando più affidabile e precisa. Questa funzionalità viene utilizzata tra l’altro per il controllo dell’omogeneità della superficie del materiale, per impedire l’alimentazione di materiale in una macchina con sovrapposizioni doppie o multiple, oppure per garantire la stratificazione desiderata dei materiali d’imballaggio nella lavorazione.

Ideale per ambienti industriali difficili

Oltre al design adatto all’uso industriale, altre caratteristiche rendono la barriera ottica MLG-2 WebChecker applicabile anche in ambienti con condizioni difficili: custodia in alluminio, grado di protezione IP67 e versione IP69K con tubo di protezione e riscaldamento opzionali, temperature d’esercizio comprese tra -30°C e +55°C. Sistemi di supporto adeguati facilitano il fissaggio della barriera fotoelettrica e assicurano la massima flessibilità di montaggio. È disponibile per ogni esigenza di integrazione con PLC, grazie alle versioni nei bus di campo EtherNet, PROFINET, EtherCat e PROFIBUS, e anche con comunicazione IO-Link e uscite analogiche e RS-485.

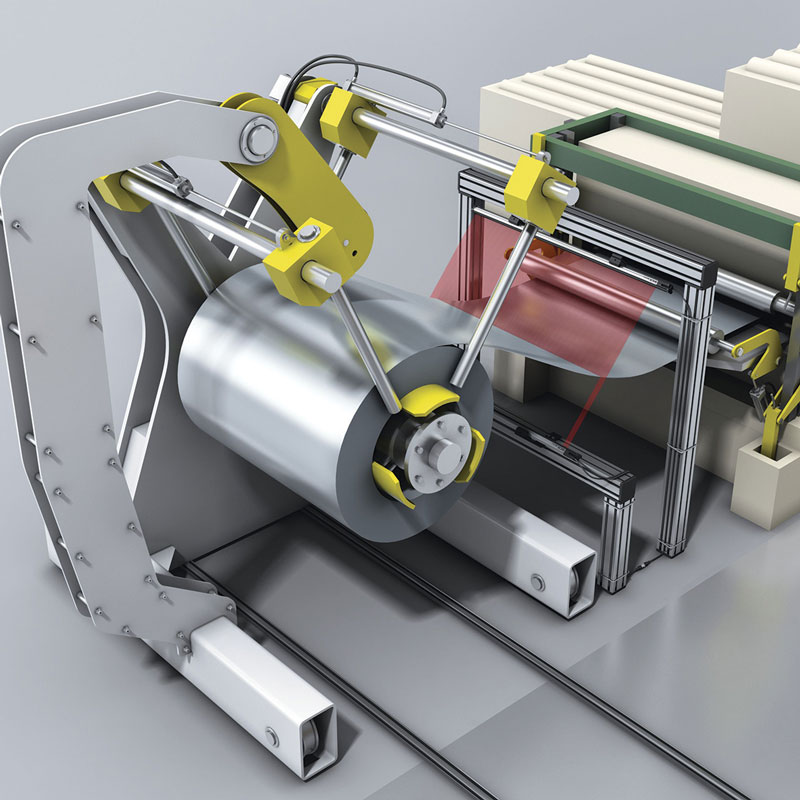

Andamento stabile del nastro durante il processo di lavorazione

MLG-2 WebChecker garantisce la massima affidabilità e precisione durante il processo di lavorazione, soprattutto, nelle macchine dove il materiale da imballaggio non viene trasportato in rettilineo per motivi di spazio, ma svolto più volte con l’ausilio di cilindri azionati e rulli passivi. Solo per questo motivo, non si può escludere completamente lo spostamento del materiale durante il processo. A questo si aggiungono eventuali fattori di disturbo come: la scarsa concentricità di cilindri e rulli, le inclinazioni variabili nella meccanica di guida e di rinvio, la qualità dell’avvolgimento del materiale sulla bobina, l’esattezza del posizionamento del nuovo rullo dopo un cambio formato, il possibile slittamento sui rulli, le differenze nelle caratteristiche del materiale all’interno di un nastro o gli effetti di allungamento dovuti all’azione di forza del nastro. Singolarmente o in qualunque combinazione, questi fattori possono compromettere il corretto andamento del nastro e causarne lo spostamento. Grazie ai sistemi per la regolazione dello srotolamento del nastro, è possibile garantire un andamento stabile del nastro durante il processo di lavorazione attraverso modifiche nella macchina, ad esempio per impedire la formazione di pieghe su nastri di carta o assicurare processi di stampa, punzonatura e taglio ottimali. In questi sistemi i bordi sono variabili guida ideali, poiché possono essere rilevati in modo preciso e affidabile con sensori idonei come la barriera fotoelettrica MLG-2 WebChecker.