La misurazione della portata massica

Perché la misurazione della portata massica è importante, e quali sono i punti di forza dei misuratori e regolatori a effetto Coriolis? Precision Fluid ci spiega come questo principio si sia guadagnato un posto nel controllo e nella misurazione dei fluidi

di Noemi Sala

La misurazione della portata, sia essa di un fluido o di un gas, rappresenta un parametro critico comune in molti processi. Nella maggior parte delle operazioni bisogna sapere che il fluido giusto si trova al posto giusto al momento giusto. Alcune applicazioni critiche richiedono la capacità di eseguire accurate misurazioni della portata per garantire la qualità dei prodotti. La salute e la sicurezza sono sempre fattori importanti nelle lavorazioni con liquidi e gas, e richiede un investimento per assicurare al proprio team un ambiente sicuro e produttivo. La misurazione della portata e della pressione può offrire questo livello di sicurezza al processo e al personale. Con la maggior parte degli strumenti di misurazione del flusso di liquidi e gas, la portata viene determinata in modo inferenziale misurando la velocità dei fluidi o il cambiamento di energia cinetica. Altri fattori che influenzano la portata del liquido includono la viscosità e la densità del liquido stesso e l’attrito del liquido a contatto con la tubazione. Con le variazioni a cui è soggetta la tecnologia dei misuratori disponibili, può essere difficile scegliere la giusta tecnologia per l’applicazione. La domanda che bisogna porsi, e forse ignorata, è: per cosa è stato progettato lo strumento e cosa è in grado di fare?

Misurazione diretta della portata

La misurazione diretta della portata è un importante sviluppo in ambito industriale poiché elimina le imprecisioni causate dalle proprietà fisiche del fluido, nonché la differenza tra portata massica e volumetrica. La massa non è influenzata dai cambiamenti di temperatura e pressione, e da sola rappresenta un valido metodo di misurazione della portata dei fluidi. La portata volumetrica rimane valida, in termini di accuratezza, purché le condizioni di processo e quelle di riferimento della calibrazione vengano rispettate. I dispositivi di misurazione volumetrici, come i misuratori ad area variabile e quelli a turbina, non sono in grado di distinguere i cambiamenti di temperatura o pressione.

Il principio di Coriolis: quali sono i suoi vantaggi?

Un metodo di misurazione della portata massica sfrutta il fenomeno della forza di Coriolis. Questo principio è tutto intorno a noi nel mondo fisico: un esempio è la rotazione terrestre e il suo effetto sulle condizioni climatiche. Si tratta di un principio di funzionamento basilare ma estremamente efficace. Un tubo viene energizzato da una vibrazione fissa.

Quando un fluido passa attraverso questo tubo, il momento della portata massica causerà un cambiamento nella vibrazione del tubo, che subirà una torsione causando uno spostamento di fase. Tale spostamento può essere misurato, ed è possibile derivare un’uscita lineare proporzionale al flusso.

Dato che questo principio misura la portata massica a prescindere dal contenuto del tubo, può essere direttamente applicato a qualsiasi fluido, liquido o gas. Inoltre, parallelamente a questo spostamento di fase nella frequenza tra ingresso e uscita, è anche possibile misurare il cambiamento effettivo nella frequenza naturale. Tale cambio di frequenza è direttamente proporzionale alla densità del fluido, ed è possibile ricavare un’ulteriore uscita di segnale. Avendo misurato sia la portata massica sia la densità, interessante è la possibilità di poter ricavare la portata volumetrica.

Ecco alcune caratteristiche significative dei misuratori di massa a effetto Coriolis: non è necessario eseguire (ri)calibrazioni sul campo (controllo e misurazione della portata indipendentemente dal fluido); i gas e i liquidi possono essere misurati con lo stesso sensore; possibilità di misurare miscele non definite o variabili; parametri multipli.

Una funzionalità aggiuntiva

Il principio di Coriolis, applicato come misuratori di massa, si guadagna così il proprio posto tra le procedure di controllo e misurazione dei fluidi nell’industria di processo.

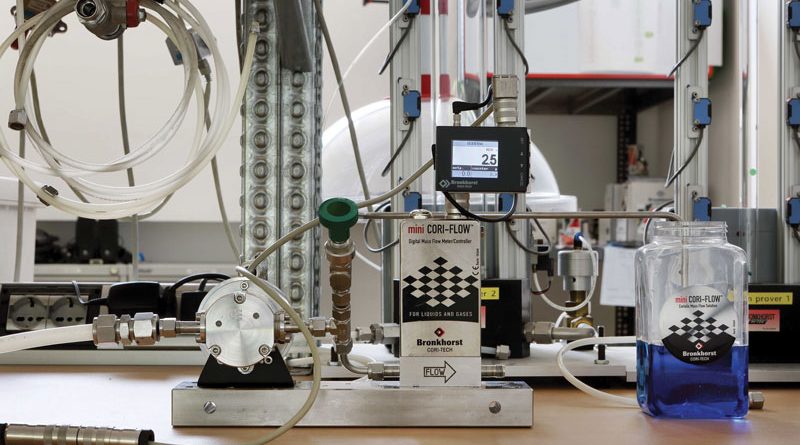

I misuratori di massa Bronkhorst Coriolis hanno la funzionalità aggiuntiva di controllare direttamente uno strumento secondario, che può essere una pompa o una valvola. Utilizzando il controllo integrato PID, si riesce infatti a ottenere tempi di risposta rapidi e precisi con portate che possono variare da 0,05 g/h fino a 600 kg/h. Il tutto con un’accuratezza inferiore allo 0,2% per i liquidi e allo 0,5% per i gas, permettendo così un notevole risparmio in termini di prodotti dosati. Infine, sfruttando la funzionalità di controllo, fornita dal PID Bronkhorst, l’integrazione della soluzione in un’applicazione attuale o nel processo di fabbricazione risulta semplice e lineare.

Come gestire efficacemente le condizioni del processo?

Per gestire queste condizioni del processo si può aggiungere un misuratore tra la pompa e il processo. In questo modo è possibile leggere i dati di portata dal flussimetro per regolare di conseguenza la velocità della pompa. Tradizionalmente, questa potrebbe essere gestita con un output analogico (4…20 mA o simili), portando poi il segnale dal misuratore di portata a un controllore separato PID che confronti il segnale reale del flusso con quello desiderato. Il regolatore elettronico può quindi regolare la velocità della pompa per ottenere la dose e il flusso desiderati. Questa soluzione ridurrà gli errori nella soluzione originale, ma aumenterà: la lentezza del flusso, a causa del filtraggio del segnale del misuratore/controllore esterno; la risposta lenta della pompa, a causa di un ulteriore relè di controllo; la complessità coi componenti extra; il tempo necessario per ottenere un flusso stabile, che può essere lungo.

La soluzione per controllare direttamente la pompa

Precision Fluid propone di utilizzare un dispositivo di misurazione del flusso di massa con controllo PID integrato, che sia in grado di controllare direttamente la pompa fino al raggiungimento della dose o del flusso desiderato. Con questa soluzione non serve includere la pompa nel sistema di controllo: basta fare una richiesta di set-point al misuratore di portata massica, e questo guiderà la pompa al suo raggiungimento.

Ecco alcuni dei vantaggi: non richiede nessun particolare intervento da parte dell’operatore; controllo diretto del flusso di massa della dose/flusso; rilascio accurato che attenua le normali emissioni della pompa; funzionalità d’allarme di basso dosaggio/flusso; manutenzione preventiva basata sulle prestazioni della pompa nel tempo; misurazione effettuata sul flusso/dose di passaggio e non sui valori presunti; elevata accuratezza e ripetibilità. Il dispositivo può essere impiegato in qualsiasi settore in cui il liquido viene dispensato in un contenitore che richiederà controllo qualità, generalmente effettuato su una piccola percentuale delle fiale per assicurare una conformità generale. Se si utilizza un misuratore di portata massica per controllare la dose, è possibile ottenere un controllo qualità al 100% del prodotto, con un input umano ridotto. Se si devono dosare additivi, sostanze chimiche ad alta prestazione, o mescolare liquidi, la capacità di controllo del flusso dell’additivo e la comprensione della natura del flusso stesso possono rappresentare un enorme vantaggio per l’esito dell’applicazione.