Saldatura laser, i plus del phased array ottico

Un approccio di beam-shaping per la saldatura laser è chiamato Dynamic Beam Laser ed è sviluppato dall’azienda CIVAN.

di Francesca Moglia

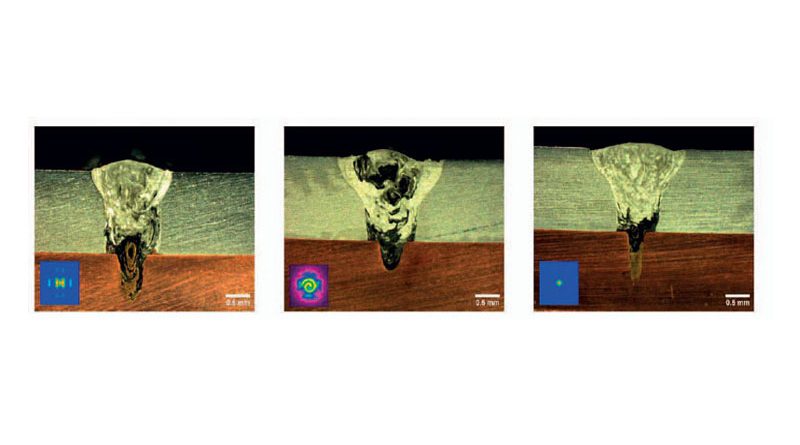

Si basa sulla tecnologia chiamata phased array ottico, dove molti laser brillanti creano su un far field comune una figura di diffrazione, che, controllando la fase relativa con diversi modulatori di fase, può definire arbitrariamente la forma e la posizione dei massimi di uscita. Il sistema è pilotato da un software specifico in grado di implementare molto dinamicamente una frequenza di oscillazione da kHz a MHz e cambiamenti on-the-fly nella forma del fascio, nelle distanze focali o nella velocità, adattando in tempo reale la foratura, la saldatura e il taglio attraverso diversi materiali (vedi esempi di sezioni trasversali di alluminio-rame saldate in Figura in alto). L’azienda BBW Lasertechnik, integratrice di sistemi ed esperta di saldatura, ha stabilito con CIVAN una collaborazione per integrare questa tecnologia di beam shaping in un sistema e processo di saldatura laser utile per la saldatura di materiali sensibili alle cricche. Il primo approccio si concentrerà sulle leghe di alluminio ad alta resistenza delle serie 2xxx e 6xxx. Diverse industrie desiderano applicare questi materiali, ma sono limitate dalla loro scarsa saldabilità, cioè la suscettibilità alle cricche, che è causata dall’alto ritiro termico, dall’alta conduttività termica e dall’ampio intervallo di temperatura di solidificazione. Esistono metodi per migliorare la saldabilità attraverso il controllo del processo, ma le limitazioni dei sistemi laser all’avanguardia non hanno permesso di applicarli con successo e in modo sinergico in ambienti industriali.

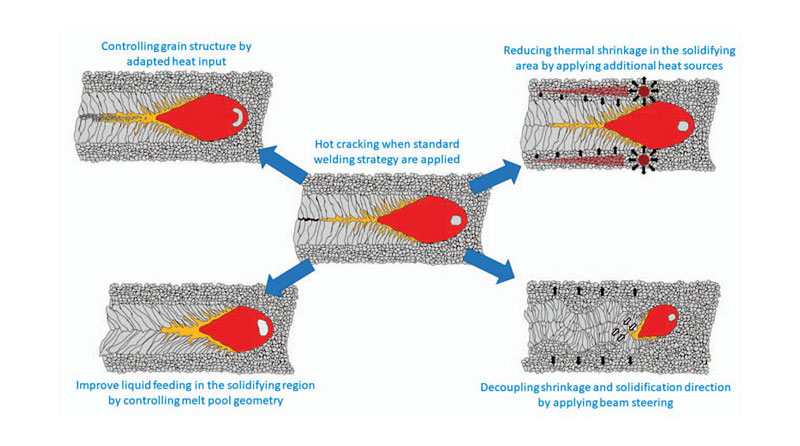

Questi metodi sono:

– il controllo della struttura dei grani mediante l’adattamento dell’apporto di calore e della velocità di raffreddamento;

– la riduzione il ritiro termico nella zona molle intermedia applicando ulteriori fonti di calore;

– il miglioramento dell’alimentazione del liquido nella zona molle intermedia controllando la geometria del pool di fusione;

– il disaccoppiamento della contrazione e della direzione di solidificazione applicando metodi di orientamento del fascio (Figura in alto).

Durante il progetto, le parti svilupperanno un sistema di saldatura laser da 14 kW con scanner galvanici adatti per una vasta gamma di applicazioni; il sistema sarà installato presso lo stabilimento BBW Lasertechnik. La collaborazione è finanziata attraverso l’iniziativa della CE PULSATE con il nome di “Weldshape” ed il supporto di Dr. Dirk Dittrich dell’istituto Fraunhofer IWS, aiutando anche nello sviluppo parallelo del processo di saldatura per materiali sensibili alle cricche per applicazioni nell’industria automobilistica e aerospaziale.