I microsatelliti spaziali si fanno con la stampa 3D

Il deployer AlbaPod V2 di Alba Orbital è stato promosso dall’ESA per il mantenimento degli alti standard di qualità per lo spazio. Tutto questo è stato possibile anche grazie all’utilizzo della stampa 3D e del materiale composito caricato fibra di carbonio Windform XT 2.0, con cui CRP Technology ha costruito la struttura e i particolari grazie alla tecnologia della sinterizzazione laser selettiva.

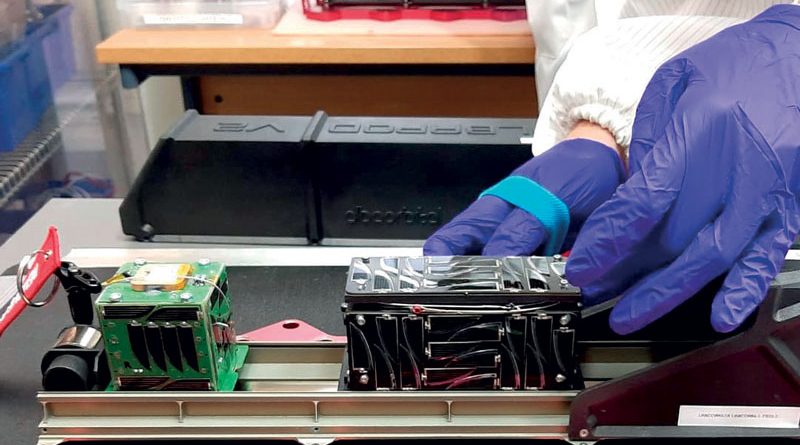

L’Agenzia Spaziale Europea (ESA) ha dedicato un articolo alla promozione del sistema di rilascio avanzato di satelliti PocketQube AlbaPod V2 di Alba Orbital, un deployer di microsatelliti operativo e collaudato per lo spazio. CRP Technology ha costruito la sua struttura e diversi particolari utilizzando la tecnologia della sinterizzazione laser selettiva e il materiale composito caricato fibra di carbonio Windform XT 2.0. AlbaPod V2 porterà in orbita nove satelliti sul vettore Falcon 9 di SpaceX, fino a oggi il più grande lancio di PocketQube. Come riporta l’articolo, AlbaPod V2 può essere facilmente integrato in qualsiasi vettore spaziale, grazie al suo design unico. Alba Orbital ha, inoltre, fatto un ampio uso della stampa 3D professionale per ridurre il costo del deployer, pur mantenendo gli esigenti standard di qualità richiesti per lo spazio. Alba Orbital è riuscita a ridurre il peso di AlbaPod grazie all’utilizzo dell’alluminio e del Windform XT 2.0, un materiale per la stampa 3D professionale.

Diverse soluzioni per il settore aerospaziale

Uno degli aspetti più innovativi del progetto riguarda il numero di componenti realizzati in stampa 3D: non solo la copertura, ma anche il meccanismo di espulsione mobile e quello del montaggio della porta. “Siamo molto orgogliosi – ha commentato Franco Cevolini, vicepresidente e direttore tecnico di CRP Technology – per noi questo articolo è un’ulteriore, inequivocabile prova degli alti livelli che si possono raggiungere affidandosi alla stampa 3D professionale di CRP Technology e ai materiali Windform per produrre applicazioni aerospaziali funzionali. Abbiamo aperto nuove strade nel campo delle innovazioni tecnologiche per i settori industriali più esigenti e lo facciamo ancora, con passione e competenza”. Il know-how di CRP Technology in abito aerospaziale deve molto al rapporto e al dialogo costante che l’azienda di Modena ha con CRP USA, sua consociata statunitense. Nel corso di oltre 15 anni di attività, CRP USA ha accumulato una notevole esperienza nella realizzazione di soluzioni all’avanguardia per i principali player del settore spaziale, raccogliendo l’interesse dei più importanti enti coinvolti nell’ingegneria spaziale. Per citare alcuni esempi di applicazioni realizzate da CRP USA in stampa 3D e materiali Windform: il TuPOD, primo satellite realizzato interamente in stampa 3D lanciato dalla Stazione Spaziale Internazionale che è al contempo un CubeSat 3U e un sistema di rilascio di satelliti TubeSat; il Discovery 1a, prototipo funzionale di satellite PocketQube realizzato in stampa 3D e materiale composito rinforzato fibra di carbonio (Windform XT 2.0).