Come calcolare il potenziale di risparmio del depaneling laser

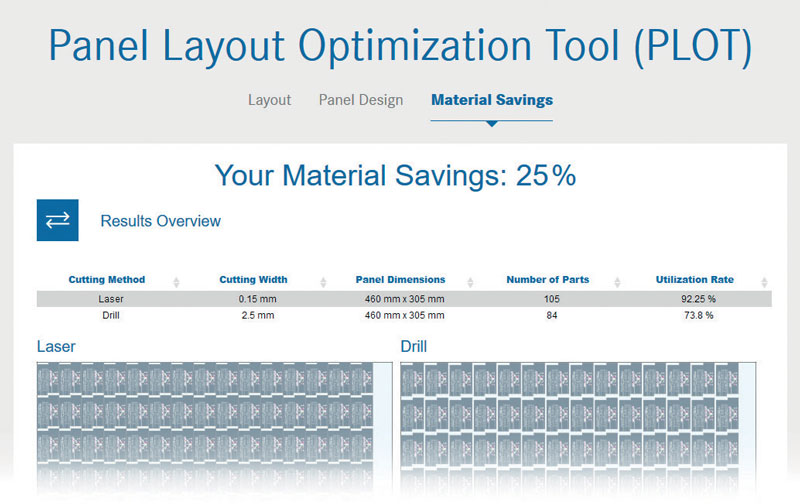

Con il Panel Layout Optimization Tool (PLOT), LPKF offre uno strumento per calcolare il risparmio di materiale che può essere ottenuto con il taglio laser dei circuiti stampati.

Nel depaneling dei circuiti stampati, gli utenti della tecnologia laser possono ottenere un notevole risparmio di materiale e quindi abbassare notevolmente i loro costi con tagli a sezione intera e ciò può essere calcolato con il nuovo Panel Layout Optimization Tool (PLOT) di LPKF.

Le promesse di risparmio sui costi abbondano, ma la misura in cui si materializzano non è sempre chiara in anticipo, a meno che non sia calcolata con dati specifici. Per renderlo possibile, LPKF ha quindi sviluppato uno strumento di calcolo che analizza i requisiti minimi di materiale per i PCB con il taglio laser a sezione piena e confronta i risultati con quelli ottenuti con la fresatura meccanizzata. Può essere utilizzato sulla homepage dell’azienda in modo semplice e senza alcun obbligo. L’utente carica il layout del PCB desiderato e specifica il design del pannello. Da questi dati, il PLOT calcola il risparmio di materiale e mostra il risultato direttamente e chiaramente. Un documento di analisi in formato PDF viene poi messo a disposizione dell’utente. Il calcolo viene eseguito tramite un server sicuro e soddisfa i più recenti standard di protezione dei dati.

Il nesting dei pezzi deve essere ottimale

Il giusto design di un pannello è un fattore estremamente importante per assicurare una produzione di PCB efficiente in termini di costi e con pochi errori. Se l’area del pannello è usata in modo ottimale, allora più PCB possono essere posizionati su un pannello. Questo è vantaggioso sia per quanto riguarda l’uso del materiale che l’efficienza della produzione. Tuttavia, il processo di progettazione è soggetto a importanti linee guida e limitazioni, che sono chiaramente presentate sul sito web di LPKF e in un white-paper ivi disponibile. Le sfide risiedono nelle diverse geometrie e densità dei componenti, nonché nella necessità di pulizia tecnica. Come linee guida, le dimensioni e la forma del pannello giocano un ruolo, per cui, a esempio, un bordo dipendente dal processo per la manipolazione è indispensabile in alcuni casi. Questi fattori devono essere specificati nello strumento di calcolo PLOT di LPKF e servono anche come base di calcolo. Il calcolo fornisce così un confronto fondato sull’utilizzo delle dimensioni dei pannelli per la fresatura e il taglio laser.

La tecnologia laser un processo vantaggioso

Poiché le distanze tra i PCB e le larghezze dei bordi di taglio possono essere considerevolmente più piccole con un processo laser che con processi di depaneling meccanici, il potenziale di risparmio di materiale risultante dal taglio laser a sezione intera è molto alto. I canali prelavorati e relativamente larghi (2-3 mm) che vengono forniti nei processi meccanici di depaneling e nel routing per il successivo taglio delle linguette possono essere omessi nel design del pannello. Poiché la lavorazione laser offre la massima libertà in termini di geomorfologia, i singoli PCB possono essere posizionati e allineati in modo ottimale sul pannello. È possibile ottenere un risparmio complessivo di materiali di oltre il 30% in media, e in alcuni casi anche di più.

L’utilizzo massimizzato del pannello fornisce anche sinergie nelle fasi di processo a valle della produzione di PCB, perché riduce significativamente i requisiti di manipolazione. Più grande è l’aumento dell’utilizzo dei pannelli, più significativi sono gli effetti di decrescita dei costi, specialmente per lotti con volumi elevati. Un altro vantaggio del laser è la pulizia tecnica, che porta a circuiti stampati di alta qualità e affidabili. La polvere di fresatura non è un problema con il taglio laser, e con LPKF CleanCut, non c’è carbonizzazione dei bordi tagliati. Inoltre, con il taglio laser, il montaggio vicino ai bordi tagliati è possibile perché non ci sono praticamente tensioni meccaniche generate nel materiale nelle regioni intorno ai bordi tagliati. Di conseguenza, i PCB possono essere implementati in modo più compatto – questo è un altro effetto positivo dell’uso della tecnologia laser. Alla fine ci sono alcuni argomenti, oltre ai costi ridotti, che parlano a favore del laser come strumento di scelta privilegiato per il depaneling.