Una fabbrica in camera bianca per lavorare il vetro

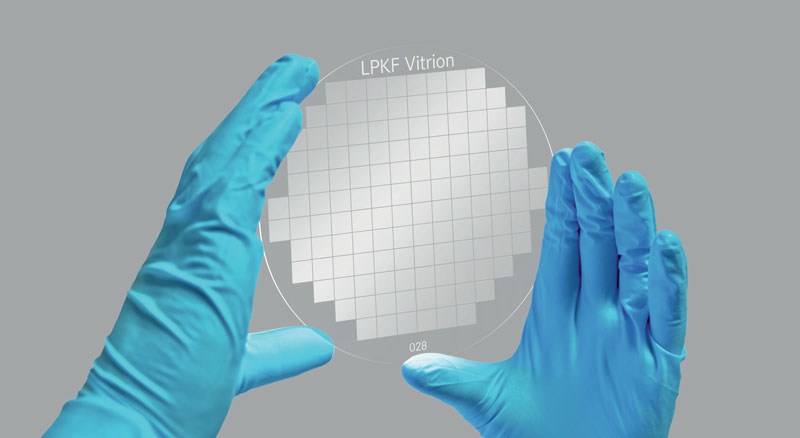

LPKF ha creato una fabbrica in camera bianca per la produzione di componenti in vetro sottile, lavorati con il processo LIDE, tecnologia laser che permette una lavorazione precisa del vetro sottile senza il pericolo di causare microfratture, tensioni o altri difetti superficiali. In questo modo, l’azienda può garantire grandi volumi di componenti strutturati in vetro.

L’azienda tedesca LPKF ha messo in funzione una nuova fabbrica in camera bianca per produrre componenti in vetro sottile per applicazioni nell’industria elettronica e dei semiconduttori. Il processo LIDE (Laser Induced Deep Etching) sviluppato da LPKF permette una strutturazione rapida e di alta precisione del vetro sottile senza compromettere le proprietà della superficie. La stabilità originale del vetro rimane completamente intatta.

Questo processo facilita l’uso del vetro, per esempio, nella produzione di microsistemi, sensori, componenti per display e microchip. La divisione del servizio LIDE è parte della business unit Electronics con il marchio Vitrion.

È stata costruita in tempo record, poiché a causa del considerevole interesse mostrato dall’industria dei semiconduttori e dell’elettronica per questo metodo innovativo di lavorazione del vetro sottile, è stato richiesto un rapido completamento. Nonostante le difficili circostanze incontrate nel 2020 con le restrizioni di viaggio tra i fornitori di servizi e i problemi di consegna che hanno coinvolto alcuni produttori, la fabbrica è stata costruita in un programma serrato di soli 13 mesi.

Facile accesso alla tecnologia

Con un ricambio completo dell’aria ogni 60 secondi e condizioni climatiche controllabili con precisione, la fabbrica soddisfa in modo ottimale tutti i requisiti di una camera bianca di produzione. L’azienda ha anche investito molto nella moderna tecnologia di sicurezza in tutti i sistemi e laboratori.

LPKF può ora produrre grandi quantità di componenti in vetro sottile e microcomponenti in modo rapido ed efficiente nella propria fonderia e rifornire i clienti in tutto il mondo. Oltre alla vendita dei suoi sistemi, questa fonderia costituisce un’estensione significativa del modello di business di LPKF. La nuova fabbrica consente un facile accesso alla tecnologia dell’azienda per molti clienti, che ora possono ordinare a LPKF componenti strutturati in vetro sottile per le loro applicazioni in grandi volumi. In questo modo, possono realizzare rapidamente un valore sostanziale dalla tecnologia di piattaforma trasformativa, senza la necessità di investire in sistemi e capacità di processo.

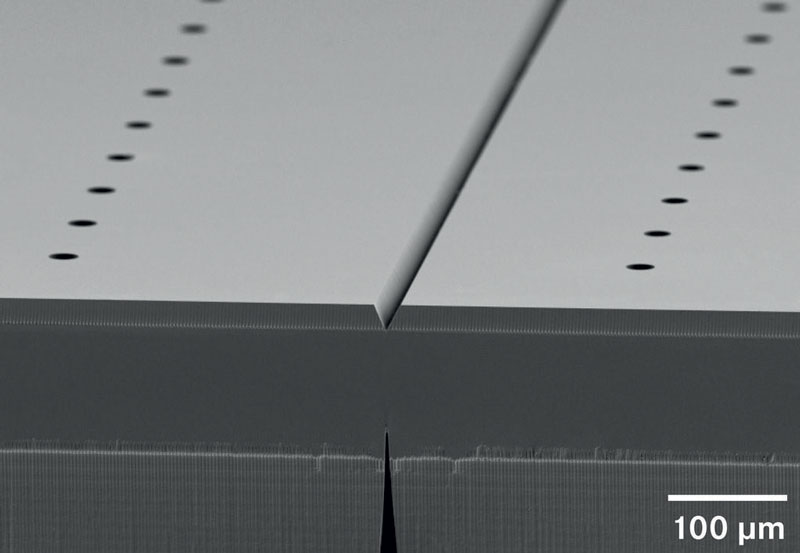

Lavorare il vetro senza causare microfratture

Il vetro è un materiale di particolare interesse per molti settori dell’elettronica e dei semiconduttori grazie alle sue proprietà. Per molto tempo, il materiale è stato considerato molto difficile da lavorare. I difetti superficiali associati al processo di produzione hanno fatto guadagnare al vetro la reputazione di essere incline alla frattura fragile e quindi, nel migliore dei casi, adatto solo a compiti semplici.

Grazie alla tecnologia Laser Induced Deep Etching (LIDE), è possibile creare microstrutture profonde nel vetro senza causare microfratture, tensioni o altri difetti superficiali. La lavorazione è estremamente precisa e il processo è veloce. L’interesse per l’uso di questo materiale sta aumentando a un ritmo elevato. Con l’uso del vetro lavorato da LIDE, ora si possono ottenere risultati ancora migliori di quelli precedentemente possibili: per esempio, nel packaging avanzato a livello di IC e wafer nell’integrazione eterogenea. Il processo apre anche nuove opportunità per l’elaborazione e l’utilizzo di vetro per display o array microfluidici.