Tecnologie additive per metalli tramite fascio laser: un altro esempio di fotonica al servizio di un settore industriale rilevante

La manifattura additiva (in inglese Additive Manufacturing oppure AM), talvolta indicata anche come tecnologia di stampa 3D, non è una novità per l’industria. Le macchine commercializzate più di 30 anni fa come uno strumento efficace per la prototipazione, sono state usate inizialmente dai dipartimenti di ricerca e sviluppo alla ricerca di nuove caratteristiche per singoli oggetti o per preserie ridotte. Negli ultimi 10 anni sono arrivate sul mercato versioni relativamente più economiche e maggiormente produttive.

I primi dispositivi professionali utilizzavano soprattutto processi di stereolitografia, basati sulla fotopolimerizzazione: il polimero fotosensibile, inizialmente allo stato liquido, viene polimerizzato selettivamente e solidificato strato per strato dal raggio di un laser UV che segue il percorso determinato dal software di controllo. La fotonica, come spesso accade, è stata all’origine di una tecnologia dirompente. La tecnologia AM si è molto diversificata a seconda del metodo, del materiale e dell’applicazione: nel caso della lavorazione dei metalli sono pressoché basate quasi esclusivamente su tecnologie laser. Si parla per esempio di sinterizzazione laser diretta di metallo (DMLS – Direct Metal Laser Sintering) quando si lavora con leghe metalliche oppure di fusione laser selettiva (SLM – Selective Laser Melting) quando si opera su metalli specifici con fusione su letto di polvere. In parallelo, quando richiesto, si può intervenire con tecniche di deposizione diretta di energia (DED – Direct Energy Deposition), Laser Engineering Net Shape (LENS) e Laser Metal Deposition (LMD) che possono anche gestire i metalli. Per completezza si citano anche le tecnologie che utilizzano un fascio di elettroni anziché un raggio laser quali Electron Beam Melting (EBM) e Electron Beam Additive Manufacturing (EBAM) che non verranno trattate in questo articolo.

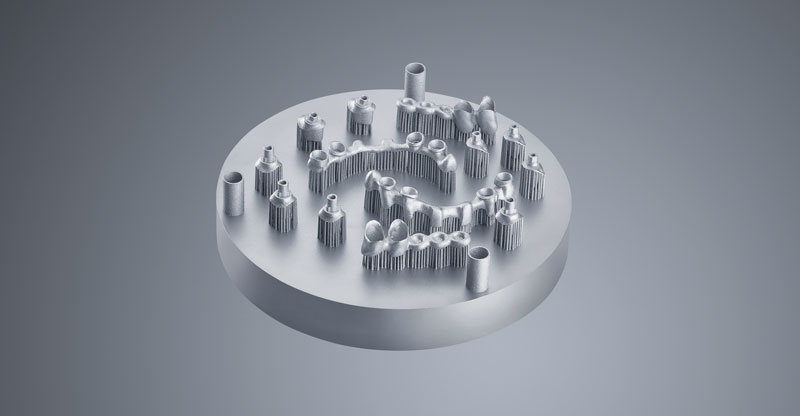

1. Esempi di dispositivi medicali prodotti con tecnologie AM per protesi dentali, spinali e ossee.

1. Esempi di dispositivi medicali prodotti con tecnologie AM per protesi dentali, spinali e ossee.

1. Esempi di dispositivi medicali prodotti con tecnologie AM per protesi dentali, spinali e ossee.

Applicazioni e vantaggi della manifattura additiva di particolari metallici

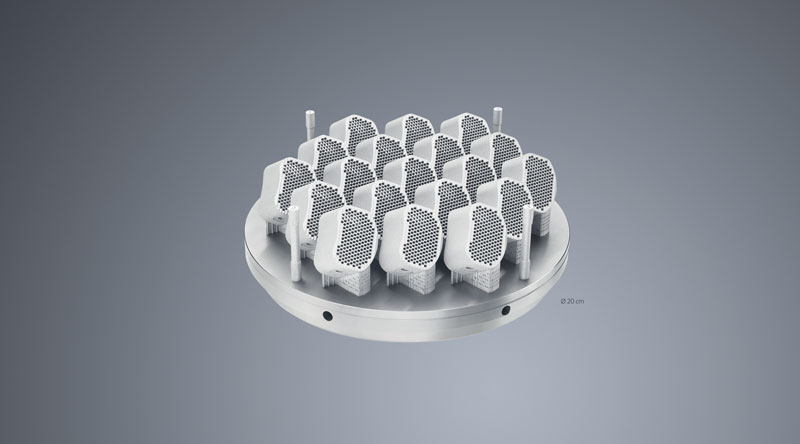

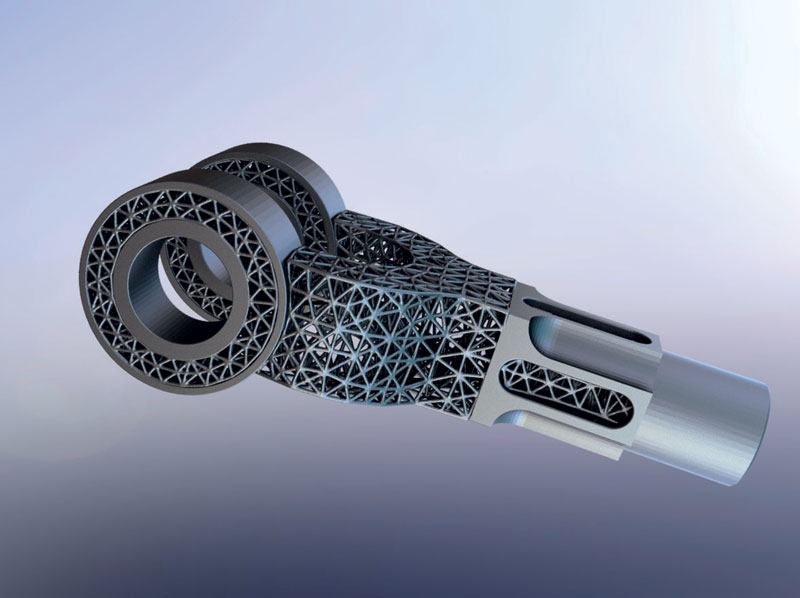

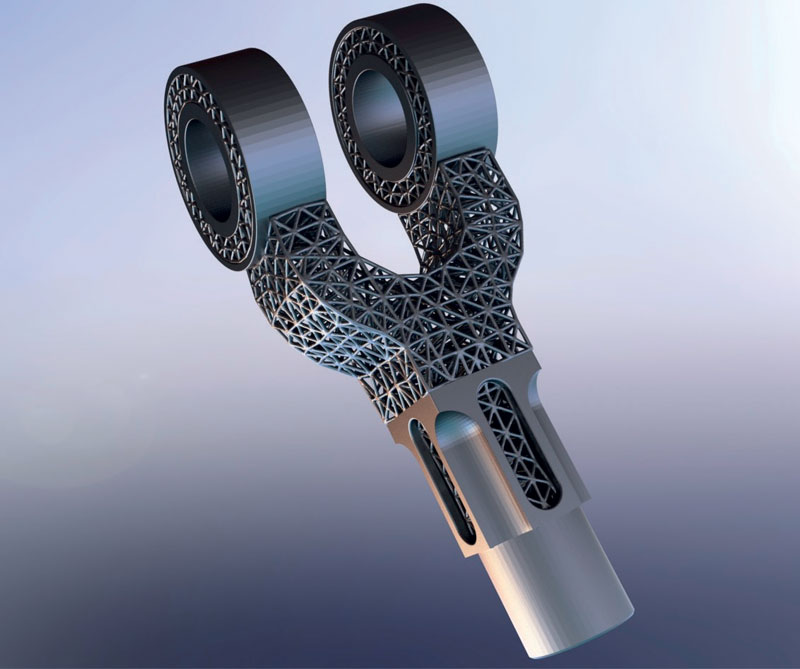

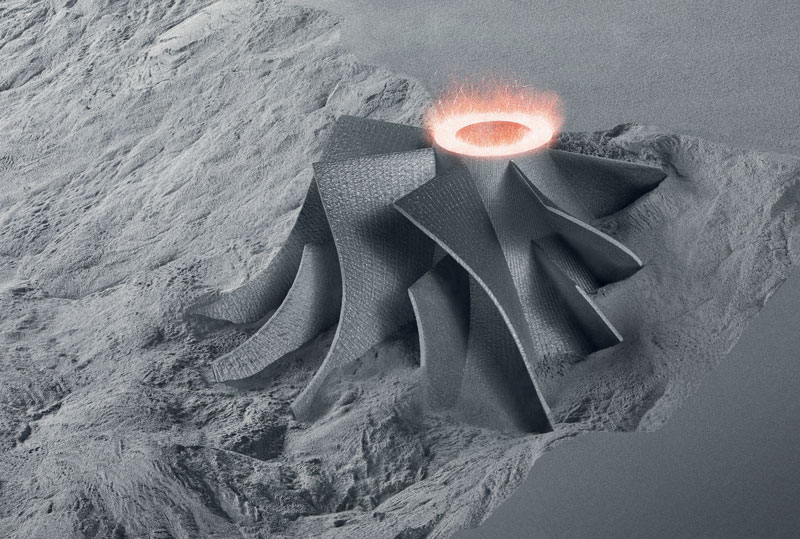

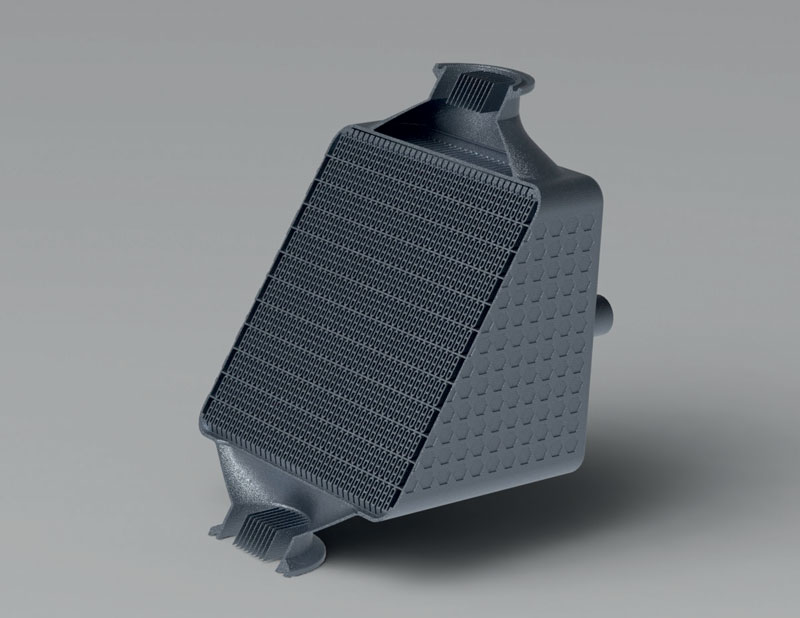

I campi di applicazione di AM con metalli sono numerosi e mostrano la flessibilità e i vantaggi della tecnologia. Nel campo medicale, per esempio, è possibile impiegare processi AM su titanio e altre leghe biocompatibili permettendo la realizzazione di impianti ossei, dentali, spinali specifici del paziente (Figura 1) come pure strumenti chirurgici molto complessi: questo settore trae particolare vantaggio dalla possibilità offerte dall’AM di produrre velocemente dispositivi unici. Nell’industria aerospaziale, AM è molto interessante per i dipartimenti di ricerca e sviluppo per la possibilità di verificare le soluzioni tecniche direttamente su una piccola pre-serie prima di passare alla produzione (Figura 2). Inoltre la grande libertà di progettare geometrie complesse e la relativa velocità di prototipazione che riducono i tempi di consegna sono ulteriori incentivi alle tecniche AM. Con questa tecnologia, è possibile fabbricare anche particolari unici di macchine, motori o turbine. Nei settori della movimentazione e della robotica, i processi AM permettono la costruzione di elementi mobili e pinze di presa specifici per il singolo processo o prodotto. Analogamente sussistono vantaggi simili nell’industria automobilistica per le fasi di progetto e prototipazione accanto a personalizzazioni dedicate in ambiti speciali come il restauro di auto d’epoca o da competizione a partire dalla Formula 1, senza dimenticare il settore motociclistico, quello delle bici da corsa oppure di gioielli. L’uso dell’AM si estende poi in tutte quelle aree in cui l’interpretazione personale e singolare delle idee è fondamentale quali l’architettura, il design e perfino l’arte. In tutti i casi il beneficio dirompente è dato dalla possibilità di progettare geometrie che non potrebbero essere fabbricate con le classiche tecnologie di sottrazione e di deformazione (Figura 3). Inoltre, con l’AM è possibile ottimizzare l’utilizzo del materiale riducendo lo scarto e il correlato smaltimento di rifiuti perché viene consumata solo la quantità di materiale necessaria per la costruzione del pezzo finale, anziché ricavarlo da un blocco di materiale di maggiori dimensioni. Consegue un risparmio interessante sia sui costi energetici che sulla materia prima e, essendo la polvere metallica facile da recuperare e riutilizzare, si rientra nei principi ispiranti dell’Economia Circolare.

2. Esempio di giunto in titanio, realizzato con tecnica AM per l’industria aerospaziale.

2. Esempio di giunto in titanio, realizzato con tecnica AM per l’industria aerospaziale.

Esempi di fornitori e prodotti AM in metallo

Oggi la diversità delle tecniche AM si riflette anche nell’offerta proposta dal mercato. La tecnologia è consolidata e si possono trovare piccole e medie imprese, come pure grandi industrie, che propongono offerte diverse di prodotti e servizi. Una struttura per AM su metallo è composta da diversi dispositivi, sia hardware che software, e spesso è modulare e configurabile a seconda delle specifiche applicazioni e dell’uso.

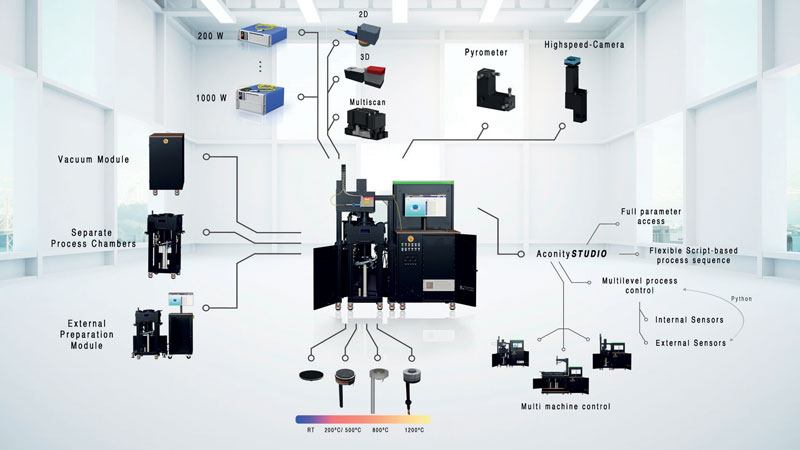

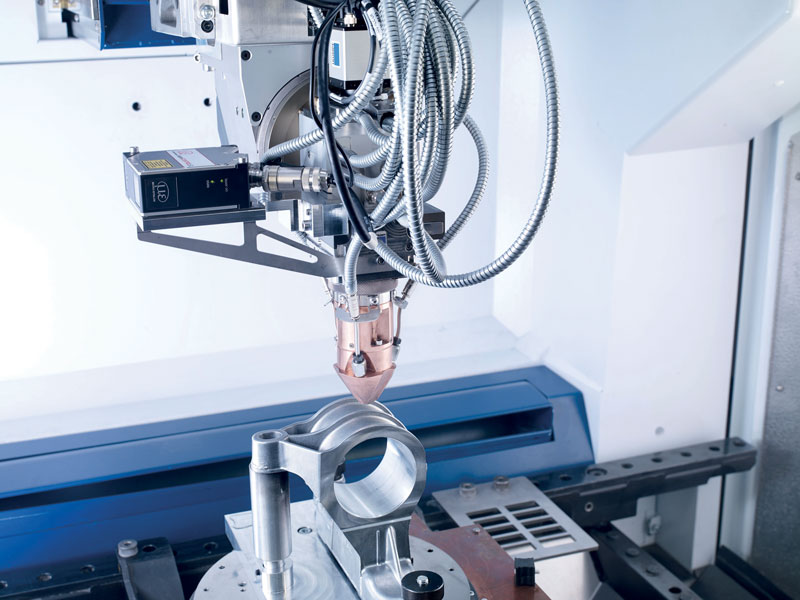

Un esempio di un tipico sistema personalizzabile è l’apparecchiatura per la fusione laser a base di polvere metallica della società Aconity3D, mostrato in Figura 4. Il blocco centrale è costituito dalla piattaforma di costruzione che può essere preriscaldata, con una o due camere di processo per produrre in parallelo anche con materiali e gas diversi preparati in una stazione di installazione, una sorgente laser con più raggi, un controllo di processo, e con l’opzione di camere sottovuoto. Il processo è sorvegliato da un software installato nel computer di controllo che processa il disegno dell’elemento da produrre ed è collegato ad un sistema di misura. Il raggio laser viene spostato con un sistema di scansione a cui è associabile un controllo di processo più complesso e accurato con pirometro e una telecamera ad alta velocità, per supportare con un’analisi in tempo reale il processo di costruzione e eventualmente correggere i parametri in funzione delle caratteristiche della specifica zona di fusione. Come detto in precedenza, a seconda delle esigenze e delle applicazioni, il mercato offre un’ampia gamma di prodotti che riguardano l’AM del metallo. La società TRUMPF, presente sul mercato già nel 2003 con una macchina additive a letto di polvere chiamata TrumaForm, ha sempre fortemente creduto in questa tecnologia. TRUMPF, ampiamente impegnata nell’AM del metallo, ha concentrato finora la sua strategia nel proporre ai propri clienti due tecnologie basate sul laser: Laser Metal Fusion (o SLM) e LMD (Figura 5). Quest’ultima tecnologia viene utilizzata principalmente per la riparazione o il rivestimento di parti esistenti, perché il laser genera in questo caso un bagno di saldatura, la cosiddetta “weld pool”, sulla superficie del componente. Un materiale d’apporto metallico, sotto forma di polvere, viene poi continuamente aggiunto e fuso in questa “pool”. In questo modo, si ha il grande vantaggio di poter cambiare il materiale strato per strato. Questa tecnologia è stata messa a punto da TRUMPF per ottenere un processo di deposizione ad altissima velocità (EHLA), in grado di rivestire le superfici in modo molto rapido ed estremamente sottile (ad esempio per il trattamento dei dischi freno).

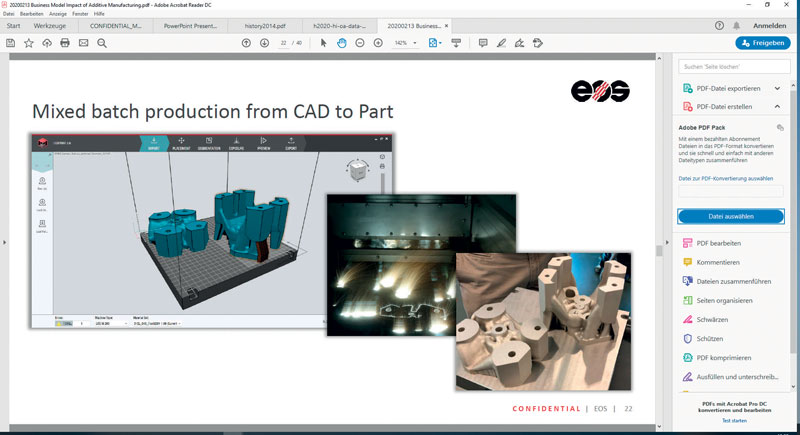

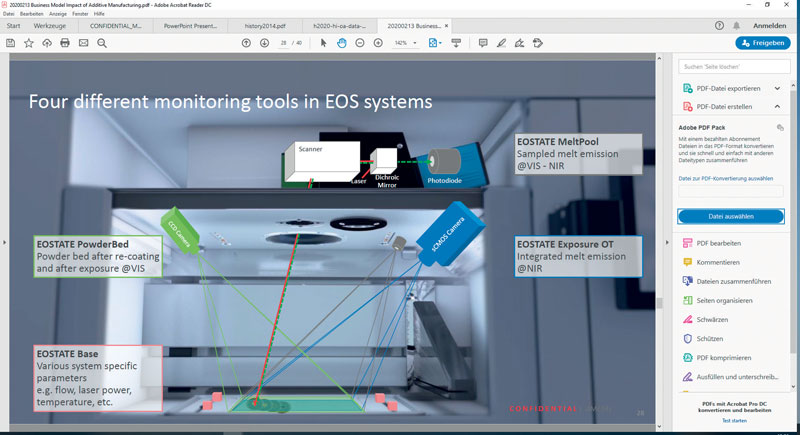

Prima Additive, divisione del gruppo Prima Industrie, ha anche una lunga tradizione nel mercato dei sistemi e delle soluzioni per AM in metallo. Sono specializzati sia nei sistemi SLM / DMSL che LMD. Anche qui l’offerta è ampia a seconda delle applicazioni e delle esigenze del cliente: l’ultima soluzione multiuso su grandi volumi di lavoro che combina LMD, taglio 3D, taglio 2D e saldatura è un eccellente esempio di strumento di produzione versatile e completo. Queste macchine AM utilizzano laser a fibra da centinaia di watt a multi-chilowatt, come nel caso di questa piattaforma equipaggiata con una sorgente da 6 kW. Le principali alternative ai laser a fibra per AM sono oggi i laser a disco e laser a diodi accoppiati a fibra (quest’ultimo largamente utilizzato per rivestimenti LMD). Un’altra azienda con una vasta esperienza nel settore AM, con molteplici materiali è EOS, che nel campo del metallo offre sistemi DMLS per la prototipazione come pure per produzione in serie.

A seconda delle dimensioni, del livello di qualità e finitura, delle caratteristiche di gestione richieste e della velocità di produzione, sono disponibili diverse macchine EOS da valutare tenendo conto delle diverse esigenze, dal formato dei dati CAD fino all’elemento specifico da realizzare.

Inoltre, EOS presta molta attenzione a seguire il processo creazione del pezzo attraverso quattro sistemi di controllo in linea, rappresentati in Figura 6.

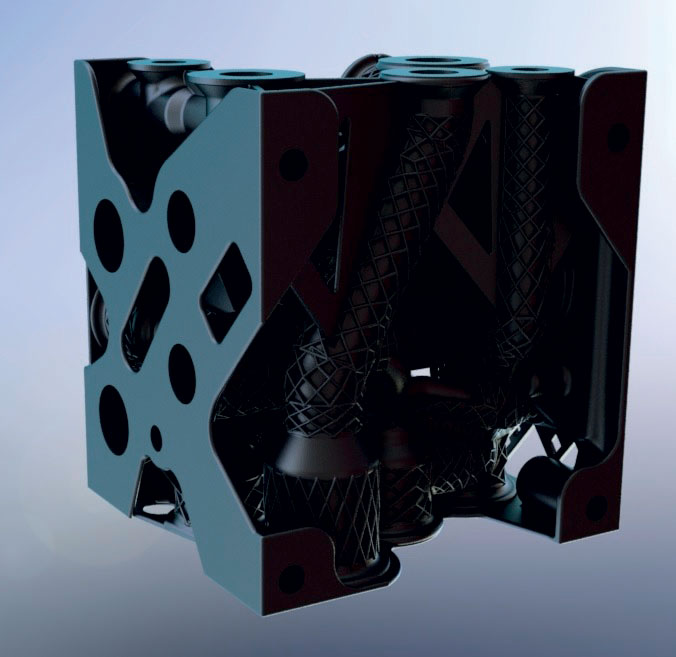

3. Esempio di un raccordo industriale in acciaio inossidabile AISI 316L, realizzabile in un unico pezzo solo tramite AM con conseguente riduzione di peso e ottimizzazione delle perdite di carico.

3. Esempio di un raccordo industriale in acciaio inossidabile AISI 316L, realizzabile in un unico pezzo solo tramite AM con conseguente riduzione di peso e ottimizzazione delle perdite di carico.

Le politiche della Commissione europea per le tecnologie additive su metallo

I numerosi vantaggi dell’AM, evidenti sia ai costruttori di macchine che agli utenti finali di questa tecnologia, hanno permesso una buona diffusione ma sussiste ancora un notevole potenziale di ulteriore sviluppo a fronte della risoluzione di alcuni limiti correnti.

Di fatto, nonostante i suoi numerosi punti di forza, l’AM soffre per certo aspetti nel confronto diretto con altre tecniche di produzione. Per esempio, i tempi di produzione sono ancora relativamente lunghi, ci sono difficoltà nell’ operare in parallelo in modo efficiente e restano alcune limitazioni alle dimensioni che si combinano con ridotta esperienza in strutture AM metalliche di dimensioni molto grandi.

La produzione di massa evidenzia soprattutto queste limitazioni sottovalutando quasi completamente le fasi di post-elaborazione e di finitura superficiale, che per particolari metallici da AM possono richiedere molto tempo e costi elevati, soprattutto in funzione delle tolleranze richieste.

Quando una tecnologia mostra un grande successo ma, allo stesso tempo, evidenzia ancora margini di miglioramento e un potenziale non ancora sfruttato, ci possono essere evidenti opportunità di profitto: la Commissione europea (EC) nell’ambito di Horizon 2020 e nel contesto per partenariato pubblico-privato con Photonics21, ha preso atto di questo potenziale e ha lanciato molteplici bandi per sostenere esplicitamente progetti riguardanti la AM su metallo. Questi progetti affrontano le varie fasi di questa tecnica produttiva, correlandole tra loro o in combinazione con altre tecnologie (es. Progetto PARADDISE), la qualità delle materie prime (esempio Progetti SIRAMM e AlForAMA), l’ottimizzazione dell’intero processo stesso (es. Progetto INTEGRADDE) e della sua sostenibilità (a esempio progetto SUPREME), il miglioramento del rapporto costo-efficacia della finitura post-elaborazione (a esempio progetto PALMS) e della precisione (pe resempio progetto PAM2), la specializzazione in alcuni settori industriali con il maggior potenziale di applicazione, come aeronautica e aviazione (per esempio progetti AManECO, MOnACO, NATHENA).

Al momento, molte iniziative sono dedicate a migliorare e supportare il potenziale dell’AM su metallo. Dedicando sforzi alla ricerca sull’influenza della qualità della materia prima e allo sviluppo di leghe innovative ad alta resistenza adatte per SLM si può migliorare la saldabilità e aumentare la resistenza agli sforzi, alla corrosione e, in generale, migliorare la qualità e le prestazioni dei prodotti finali dei particolari metallici prodotti con AM. Il Commissariat à l’énergie atomique et aux énergies alternatives (CEA) è tra gli attori che si occupano della sostenibilità dei processi di metallurgia delle polveri in tutta la catena di approvvigionamento e di valore, compresa l’ottimizzazione della produzione di polveri nel ridurre gli investimenti di materie prime, ridurre le emissioni di CO2 e portare il suddetto principio di economia circolare come obiettivo fondamentale di l’intero processo di fabbricazione.

La finitura superficiale ruvida delle parti in metallo AM provoca usura, corrosione e affaticamento, micro-cricche, scarsa tolleranza ed è esteticamente sgradevole. Soluzioni innovative di macro-polishing convenienti basate sulla nuova tecnologia del plasma elettrochimico hanno il potenziale per sostituire le attuali tecniche di lucidatura che sono in genere costose e hanno un’efficacia limitata su pezzi complessi e strutturati applicati nell’industria aerospaziale e medica. La finitura superficiale può anche indurre una precisione limitata a causa del restringimento, delle sollecitazioni integrate, della stabilità e della robustezza del processo limitate. Istituti come il Karlsruhe Institute of Technology (KIT) si sono impegnati a sostenere l’implementazione di una buona ingegneria di precisione e a migliorare il processo generale di finitura del prodotto. L’aeronautica e l’aviazione sono i settori industriali che molte aziende della filiera di fornitura AM identificano come potenziale obiettivo per una massiccia applicazione dell’AM sul metallo.

5. Laser Metal Fusion (LMF) and Laser Metal Deposition (LMD).

5. Laser Metal Fusion (LMF) and Laser Metal Deposition (LMD).

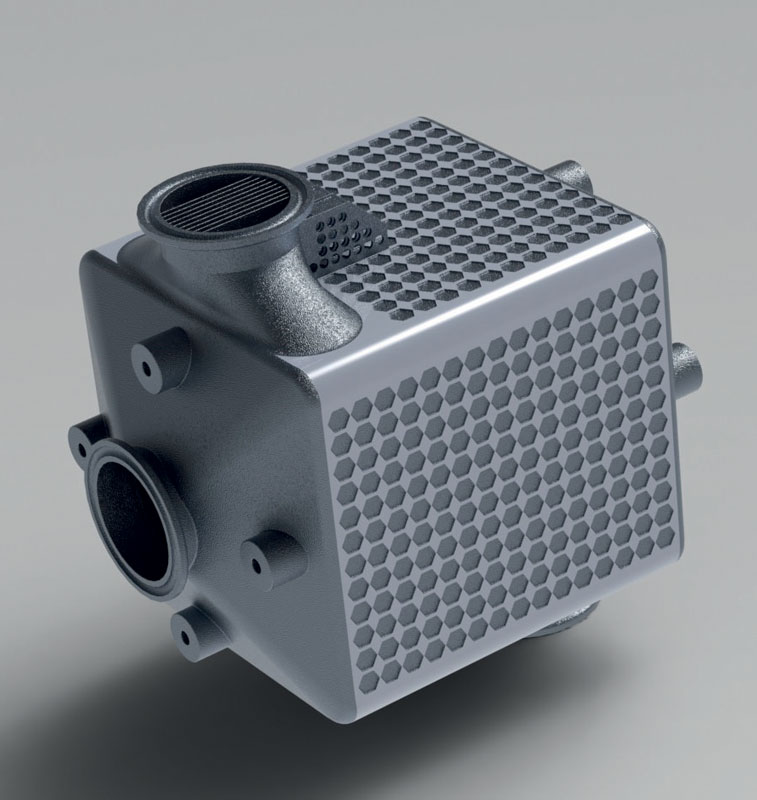

Gli scambiatori di calore per l’aeronautica sono un buon esempio di strutture che con AM possono raggiungere un grado di complessità interna e una compattezza impossibile con altre tecnologie di produzione (Figura 7). Inoltre, possono essere potenzialmente realizzati facilmente prototipi per studiare le migliori prestazioni termiche possibili. Infine, l’opzione per l’individuazione e l’indagine di nuove geometrie rende SLM utile per provare anche parti innovative di grandi dimensioni (circa 1 m di dimensione) per motori aerei. Al fine di supportare l’efficacia e la sostenibilità dell’intero processo, è necessario applicare una serie di misure per affrontare ogni fase di AM in metallo. Aziende e istituzioni come AIMEN, University of Sheffield, CEA, Prima Industrie, New Infrared Technologies stanno sviluppando una soluzione di produzione digitale end-to-end, che consentira’ un flusso di dati bidirezionale protetto per una perfetta integrazione nell’intera filiera. Il loro obiettivo è creare un flusso di AM basato sui dati che sia in grado di ottimizzare ogni fase prestando attenzione all’affidabilità, alla qualità e alla ripetibilità e di indirizzarla a diversi settori industriali come la lavorazione dell’acciaio, la costruzione di attrezzature, l’aeronautica e l’edilizia. Il progetto IA MANUELA, finanziato dalla CE con il grant no 820774, mira a sviluppare un impianto di linea pilota ad accesso aperto che copra l’intera sequenza di produzione di metallo AM. I venti partner del progetto trarranno vantaggio da sei casi reali proposti da clienti “interni” che contribuiranno allo sviluppo, al miglioramento, alla standardizzazione e alla formazione del processo sia sulle dimensioni del software che dell’hardware. In una seconda fase, il progetto si aprirà a utenti esterni al progetto di ricerca, offrendo un servizio dedicato alle PMI che permetta di sviluppare soluzioni più veloci per raggiungere il mercato o accelerare la propria produzione.

6. Esempio di flusso operative da EOS dai dati CAD fino al pezzo finito e quattro sistemi di controllo integrati.

6. Esempio di flusso operative da EOS dai dati CAD fino al pezzo finito e quattro sistemi di controllo integrati.

7. Esempio di scambiatori di calore in materiali diversi a seconda dell’applicazione specifica: acciaio inossidabile per il comparto petrolchimico, scalmalloy per i settori aeronautico e aerospaziale, titanio per la nautica.

7. Esempio di scambiatori di calore in materiali diversi a seconda dell’applicazione specifica: acciaio inossidabile per il comparto petrolchimico, scalmalloy per i settori aeronautico e aerospaziale, titanio per la nautica.

Oltre a queste attività già avviate, il programma quadro Horizon 2020 ha recentemente lanciato gli ultimi bandi di gara con ulteriori opportunità di supporto per la AM su metallo. Un esempio è stato il recente DT-ICT-03-2020 – Call I4MS in cui un argomento, sui sei proposti, è un’azione di innovazione su apparecchiature basate su laser per produzioni innovative e additive. Dopo il successo delle fasi precedenti (ad es. INTEGRADDE è stato finanziato da queste), la CE era disposta a sostenere ulteriori iniziative per dare potere alle PMI nei settori manifatturieri combinando soluzioni tecnologiche intelligenti, IoT (Industry-of-Things) e basate sulla fotonica. Ciò significa che, anche senza attendere i primi risultati del nuovo programma quadro Horizon Europe, nei prossimi mesi sono attese ulteriori iniziative a sostegno di AM e tecnologie innovative basate sulla fotonica.

QUALIFICA AUTORE: La dott.sa Francesca Moglia e l’ingegnere Antonio Raspa sono rispettivamente Project Leader e Innovation Manager presso EPIC, il Consorzio Europeo dell’Industria Fotonica.