A ogni applicazione la soluzione laser giusta

Il connubio tra GF Machining Solutions e la tecnologia laser è sempre più stretto e articolato proponendo oggi diverse soluzioni per specifiche lavorazioni differenti fra loro ma che hanno come comun denominatore proprio l’uso della luce laser in qualità di utensile.

di Fabrizio Garnero

Un esempio su tutti è l’impianto per la microlavorazione laser ultraveloce ML-5 di Microlution presentato alla EMO di Hannover dello scorso anno. Possiamo poi proseguire con il sistema AgieCharmilles LASER P 400 che GF Machining Solutions propone come la soluzione perfetta per la testurizzazione estetica e funzionale di parti di precisione e pezzi di microlavorazione oppure, ancora, con AM S 290 Tooling, ovvero la soluzione per l’additive manufacturing che basata sulla consolidata e collaudata tecnologia di EOS è dedicata all’industria di stampi e matrici. Insomma, come detto, il binomio laser e GF Machining Solutions rappresenta, di fatto, un riferimento importante parlando di tecnologie innovative; vediamo come.

Precisione, velocità e qualità senza pari

Gli impianti a CNC raggiungono i limiti delle proprie capacità man mano che le parti da lavorare diventano sempre più piccole e complesse. Il brand Microlution di GF Machining Solutions spinge la microlavorazione oltre i limiti della tradizionale lavorazione con CNC per rendere la lavorazione su scala di micron economicamente e tecnicamente possibile con il nuovo impianto laser ultraveloce a cinque assi ML-5.

Tempi di ciclo ridotti, bassi costi di lavorazione e nuovi livelli di precisione sono i vantaggi diretti di questo impianto laser compatto, ultraveloce e ad alte prestazioni, in grado di portare risultati estremamente positivi nella produzione. Microlution ML-5, fora, fresa e taglia senza zone termicamente alterate e produce pezzi di precisione in pochi secondi.

Come tutte le piattaforme Microlution, ML-5 combina accelerazione elevata, straordinaria stabilità, gestione precisa delle parti e controllo dei movimenti con caratterizzazione e misurazione dei pezzi integrate al fine di assicurare una lavorazione estremamente precisa con un’accuratezza, una velocità e una qualità assolute. Microlution ML-5 consente la produzione di nuovi design e prodotti: dagli iniettori di carburante più precisi per le automobili ai componenti complessi per gli orologi (per cui è necessaria una precisione millimetrica), passando per le punte dei cateteri e i fori non soggetti a microfratture per i display in vetro temperato dei telefoni cellulari.

Con una precisione di posizione pari a ±1 µm e una ripetibilità pari a ±0,5 µm, l’impianto è disponibile con configurazioni laser e laser/mecca, offre fino a cinque assi di movimento ed è compatibile con diversi tipi di laser. Vanta una base in granito naturale di precisione; motori lineari ad alta precisione; encoder a righe ottiche Heidenhain; sensore laser; sonda in linea per il pezzo; sonda laser con focale.

Testurizzazione laser estetica e funzionale di pezzi precisi

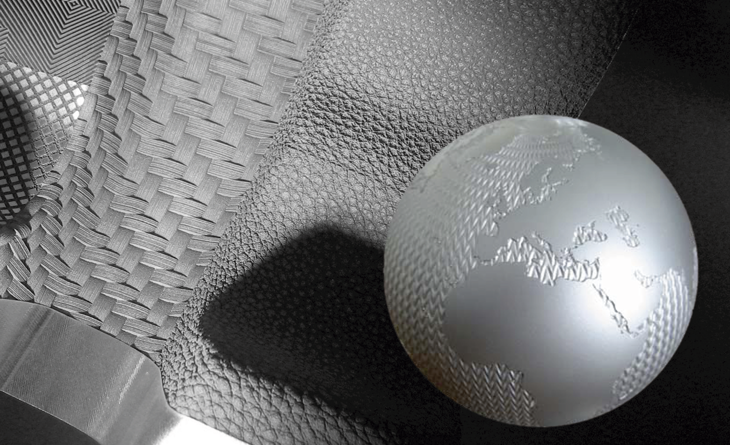

Parlando invece dell’AgieCharmilles LASER P 400, GF Machining Solutions è fermamente convinta rappresenti il futuro della testurizzazione essendo stata specificatamente sviluppata per la testurizzazione laser estetica e funzionale di pezzi di precisione. AgieCharmilles LASER P 400 è una macchina compatta che concentra prestazioni di alta precisione e risultati ripetibili in un’unica soluzione per eseguire texture di inserti per stampi, orologi, gioielli, piccoli inserti, utensili da taglio e pezzi di microlavorazione. La macchina è disponibile nelle versioni a tre e cinque assi ed è caratterizzata da elevate prestazioni ripetibili all’infinito e di altissima qualità trattandosi, come detto, di una soluzione progettata specificatamente per la produzione di piccole parti e inserti per stampi. Il processo digitale elimina qualsiasi incertezza durante la testurizzazione, l’incisione e la marcatura di componenti 3D anche complessi, assicurando tempi di consegna brevi e una maggiore redditività. AgieCharmilles LASER P 400 coniuga, infatti, l’uso del laser a femtosecondi e la testurizzazione a cinque assi ed è la prima macchina per testurizzazione a offrire questa combinazione nella produzione. Inoltre, l’uso del laser a femtosecondi fa sì che i materiali testurizzati vengano rimossi senza passare attraverso una fase di fusione. In questo modo, la lavorazione è completamente priva di bave e le fasi di post-trattamento non sono più necessarie. Con o senza la sorgente laser a femtosecondi, AgieCharmilles LASER P 400 testurizza e incide senza problemi un’ampia gamma di materiali: acciaio, alluminio, grafite, rame e ceramica.

L’aggiunta della sorgente laser a femtosecondi consente la testurizzazione e l’incisione di vetro, zaffiro e polimeri. Le capacità del nuovo laser femto Verde hanno tutti i vantaggi della lunghezza d’onda verde, come per esempio la dimensione dello spot ridotta che lo rende ideale per materiali riflettenti come il rame, l’oro e il nichel, rispetto ai laser femto ad infrarossi. La concezione modulare di AgieCharmilles LASER P 400 comprende una doppia testina laser multifunzionale brevettata, in grado di unire due sorgenti laser per la testurizzazione e l’incisione della stessa superficie. Questo tipo di testina laser, unico nel suo genere, assicura ancora più flessibilità. È, infatti, possibile passare nel giro di pochi secondi da una sorgente all’altra (installate nella medesima testina). Così l’utilizzatore può ridurre il tempo di esercizio combinando due testurizzazioni nella stessa macchina.

La generazione intelligente del percorso migliorare produttività e qualità

L’ultima versione del software GF Laser Workstation di GF Machining Solutions apporta sempre maggior intelligenza al processo di testurizzazione laser grazie al nuovo modulo Smartpatch incluso nel pacchetto. Il software adatta le strategie di patching laser avanzato alla texture da riprodurre. La qualità della testurizzazione viene migliorata dall’integrazione di intelligenza ed efficienza nel processo. Il modulo Smartpatch analizza il lavoro e genera la strategia di patching ottimale senza effetti sulla qualità della texture e senza generare alcun effetto visivo tra patch adiacenti. Smartpatch migliora sia la qualità che la produttività.

Il software 3D Map di GF Machining Solutions semplifica invece l’integrazione della tecnologia laser nel processo di produzione e apre nuove possibilità di applicazione. Questo esclusivo software, una nuova opzione disponibile per tutti i prodotti per la testurizzazione laser AgieCharmilles di GF Machining Solutions, facilita l’importazione di file di progettazione 3D assistita da computer (CAD) nella macchina e riproduce con precisione texture e forme. Il software genera automaticamente la texture corretta nella posizione esatta sul profilo del solido. Viene così meno il noioso compito di mappatura della posizione corretta sulla forma tridimensionale per ottenere facilmente forme geometriche precise.

Una tecnologia chiave per iniezione plastica e pressofusione

Concludiamo questa breve carrellata con quella che in molti indicano come la tecnologia più innovativa oggi disponibile, ovvero l’additive manufacturing che GF Machining Solutions contestualizza però a un ambito produttivo ben preciso. Da tempo, infatti, il costruttore svizzero è tra i leader nel mercato della fornitura di soluzioni nel campo dell’iniezione plastica e della pressofusione fornendo ai clienti soluzioni per la produzione di stampi, matrici e inserti complessi, cui ha aggiunto la produzione additiva con la soluzione AM S 290 Tooling. AM S 290 Tooling, basata sulla consolidata e collaudata tecnologia di EOS, è un sistema dedicato all’industria di stampi e matrici. Un mandrino MacroMagnum di System 3R è completamente integrato nel sistema di lavorazione. Combinando la AM con le tecnologie tradizionali, questo componente migliora sensibilmente la capacità di integrazione del processo di produzione additiva nell’intero processo produttivo, in particolare per la creazione di inserti per stampi ibridi. La sinterizzazione laser diretta dei metalli (DMLS) utilizza un laser a fibra a itterbio sparato su un letto di polvere metallica. Il laser viene indirizzato automaticamente nei punti definiti da un modello 3D, dove fonde (o, meglio, salda) il materiale per creare una struttura solida. I canali di riscaldamento/raffreddamento all’interno di un inserto sono fondamentali negli utensili per l’iniezione plastica e la pressofusione. Purtroppo, i limiti dei metodi di lavorazione tradizionali non consentono di produrre canali in grado regalare prestazioni massime. Grazie alla stampa 3D e alla tecnologia AM di GF Machining Solutions, i produttori di stampi e matrici possono creare inserti con canali conformali. Questo fa sì che essi possano essere posizionati più vicini alla parte stampata, rispettandone la geometria. Questa innovazione allinea poi lo scambio termico all’interno dello stampo, ottimizzando così la produzione in termini di tempo, costi e qualità. Questi inserti possono essere utilizzati per qualsiasi tipologia di prodotto realizzato a iniezione o pressofusione in tutti i segmenti di sbocco. Grazie alla migliore omogeneità della temperatura nel corso del processo di iniezione, i clienti possono approfittare di una riduzione del tempo ciclo, un aumento della produttività e un miglioramento della qualità complessiva. Tuttavia, la AM è ancora più utile in quanto regala maggiore flessibilità nella progettazione di componenti e stampi, migliorando significativamente il time to market e riducendo i costi elevati connessi alla prototipazione e alla sostituzione degli stampi. Sia nel settore degli stampi/matrici, sia in altre applicazioni in vari segmenti, GF Machining Solutions è una delle prime aziende a coniugare in modo efficiente le tecnologie di produzione tradizionali e quelle nuove, ottimizzando i flussi delle parti e dei processi e migliorando il flusso di dati e la connettività dei sistemi.