Turla diventa TEXP RFK

Il fondo italiano Red Fish Kapital ha preso il controllo delle attività industriali di Turla, lo storico produttore di impianti per l’estrusione dell’alluminio. Un importante passo verso il futuro della produzione di impianti per l’estrusione

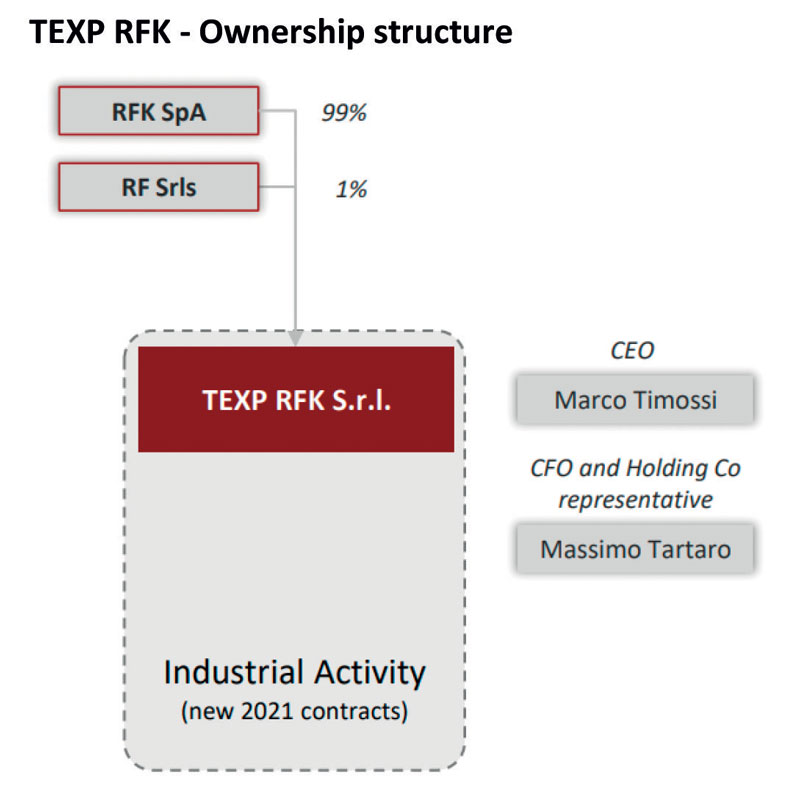

Tra il 2020 ed il 2021 è avvenuto un importante cambiamento nella struttura societaria della storica azienda bresciana Turla. Nel primo passaggio del 2020, la società Turla Srl ha scorporato l’attività produttiva dagli asset immobiliari. Questo include il nuovo stabilimento di circa 20000 metri quadrati costruito nel 2019. L’attività industriale ha assunto, a novembre del 2020, il nuovo nome Turla Extrusion Plants (TEXP srl). Nel secondo passaggio, avvenuto nel maggio di quest’anno, il fondo italiano Red Fish Kapital SpA ha preso il controllo affittando il ramo d’azienda di TEXP e creando così la nuova società TEXP RFK Srl. Fondata nel 1967 da Franco Turla in Valtrompia, in provincia di Brescia, Turla Srl è diventata negli anni un punto di riferimento nella progettazione e realizzazione di impianti completi di estrusione dell’alluminio. Fin dall’inizio degli anni ‘80 Turla è infatti uno dei principali fornitori di importanti gruppi interazionali specializzati nella produzione di estrusi in alluminio, come Constellium, Grupa Kęty, Hydro, per citarne solo alcuni. Nel 2008 l’azienda ha iniziato a produrre anche presse per l’estrusione dell’alluminio, per poter offrire ai clienti l’impianto completo chiavi in mano, dalla pressa per l’estrusione alle macchine ausiliarie, fino agli impianti di raffreddamento, di movimentazione ceste, e i forni di invecchiamento. L’azienda negli anni successivi completò l’offerta con un efficiente servizio post-vendita, utilizzando il meglio delle tecnologie sviluppate negli oltre cinquanta anni di storia per contribuire a migliorare la produttività e ridurre i tempi morti, collaborando con i propri clienti in tutto il mondo per trovare e proporre nuove soluzioni in grado di soddisfare le esigenze di mercato. Il fondo Red Fish Kapital sta apportando profondi cambiamenti nella struttura di TEXP e oggi ne parliamo con Luca Lorini, Direttore commerciale di TEXP, e con Vincenzo Caccioppoli, Responsabile Marketing e Comunicazione.

Come si inserisce TEXP nelle strategie industriali del fondo Red Fish Kapital?

Il fondo RFK è una struttura di investimento capace di massimizzare le opportunità di creazione di valore industriale nel lungo periodo delle PMI. Ha una lunga esperienza in vari settori industriali in Italia, compreso quello dell’alluminio, business dalle prospettive future sicuramente interessanti. La riorganizzazione della Turla era appunto indispensabile per far fronte alla crescente domanda di impianti e per poter raggiungere nuovi mercati. Con l’obiettivo di realizzare un’azienda più forte, migliorando sia dal punto di vista gestionale che finanziario e l’affidabilità nei confronti dei clienti, la holding industriale Red Fish Kapital ha deciso di dar vita alla nuova società denominata Turla Extrusion Plants RFK. TEXP RFK ha rilevato tutte le commesse e i progetti già appartenenti al gruppo Turla e, negli ultimi mesi, ha realizzato il passaggio di consegne per avviare a pieno ritmo l’attività nella nuova società.

Avete accennato ad importanti richieste e nuovi ordini di presse. Da quali paesi provengono queste richieste?

Le richieste arrivano da tutto il mondo, sia da paesi europei che extra europei. Da sempre siamo infatti orientati ai mercati internazionali in generale, da cui stiamo ricevendo richieste per linee di estrusione di ogni dimensione. La quantità di ordini e di nuove richieste sono una delle ragioni che ha sostenuto l’operazione di riorganizzazione societaria. Dall’inizio del 2020 fino ad oggi, nonostante il periodo della tristemente nota pandemia, abbiamo comunque concluso diversi contratti per la costruzione di nuovi impianti. Stiamo parlando sia di nuove linee complete sia di varie commesse di revamping; Russia e Bielorussia sono mercati che hanno aperto le porte a TEXP RFK, così come Belgio, Australia, Spagna e Germania hanno confermato la loro fiducia in TEXP RFK con nuovi ordini con consegne previste sia nel 2021 ma soprattutto nel 2022 e 2023. Questa forte domanda dimostra la grande vitalità del mercato degli impianti per l’estrusione dell’alluminio e dopo il rallentamento dei primi mesi del 2020 stiamo assistendo ad un vero e proprio boom di richieste. Prevediamo infatti di incrementare notevolmente entro quest’anno il nostro già nutrito portafoglio ordini, con ulteriori commesse su cui oggi stiamo lavorando. Il fatturato alla fine del 2021 dovrebbe pertanto segnare dei grandi passi in avanti.

Parliamo ora di riorganizzazione e sviluppo dell’azienda…

Il progetto di TEXP RFK prevede nuove assunzioni, sia di personale esperto del settore sia di profili Junior per garantire la crescita e lo sviluppo delle risorse aziendali ed incrementare così la capacità costruttiva e progettuale dei nostri impianti puntando sempre all’avanguardia delle tecnologie applicate. Oggi due impulsi trasformativi, uno dettato dal digitale e l’altro dettato dal virus, si intrecciano e si rafforzano a vicenda. Non è un caso che le aziende che hanno attraversato la crisi sanitaria con maggior successo siano le più digitalmente avanzate. Ma non si tratta solo di tecnologia. Ancor prima di tradursi nell’adozione delle tecnologie digitali, l’imperativo della trasformazione riguarda la dimensione culturale. In questo senso, ogni organizzazione deve trasformare la mentalità di dirigenti e dipendenti, orientandola ad abbracciare il nuovo senza riserve. Per questo motivo l’implementazione dei processi di Change Management sta diventando un’opzione di valore strategico. Gli interventi di Change Management devono mirare a cambiare la cultura aziendale facendo leva sui valori condivisi, contando sulle persone che aiutano a diffondere il cambiamento, e creare un ambiente che sia coerentemente favorevole alla trasformazione: un ambiente in cui ogni messaggio ricevuto dai dipendenti confluisce nel chiarire le ragioni per il cambiamento e cosa ciascuno deve fare per renderlo possibile. Le organizzazioni devono passare da una logica di emergenza/sopravvivenza a una logica di successo e responsabilizzazione a lungo termine. All’interno dell’azienda sta nascendo anche una nuova Business Unit dedicata all’assistenza tecnica e al customer care, dove un team specializzato di tecnici si dedicherà a tempo pieno ad offrire servizi e garantire performance e risultati ai nostri clienti. Consapevole dell’importanza del servizio post vendita TEXP RFK ha lanciato questo nuovo progetto proprio per assistere e servire al meglio i propri clienti e continuare così la propria crescita.

In sintesi quali sono le principali qualità che caratterizzano la vostra offerta nei confronti dei vostri concorrenti?

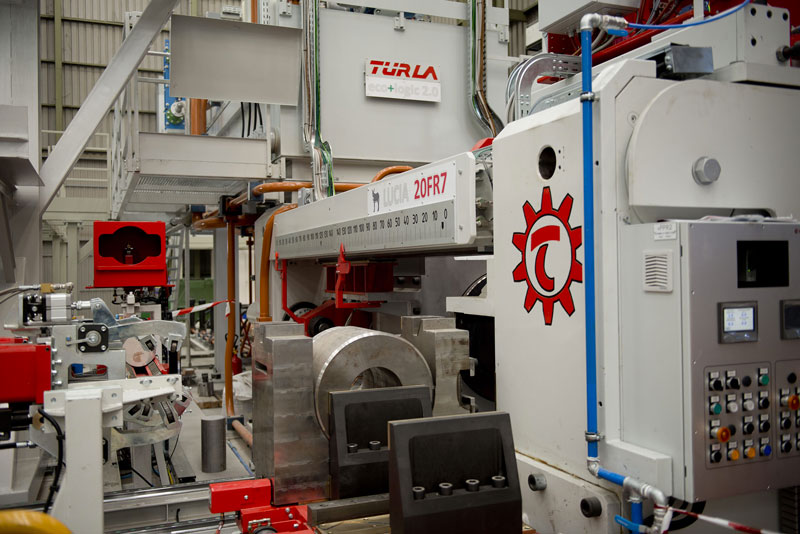

Al primo posto la nostra volontà e capacità di produrre impianti tailor-made, realizzati per soddisfare appieno le richieste e le esigenze dei nostri clienti, contrariamente a chi, nel nostro settore, è in grado di offrire solo un prodotto standardizzato. Crediamo infatti che la customizzazione degli impianti sia ormai diventata una esigenza sempre più importante e fondamentale per ognuno dei nostri clienti, qualsivoglia siano i prodotti che producono e commercializzano, perché questo rappresenta per loro un valore aggiunto all’interno del loro processo produttivo. Altro elemento distintivo di TEXP RFK è l’aver sviluppato negli ultimi anni concetti di risparmio energetico molto efficaci e di averli applicati in ogni singola macchina fornita: l’impatto ambientale ed economico è oggi molto importante nella valutazione di ogni nuovo investimento. Alcuni esempi dei risultati ottenuti sono la riduzione dei consumi di gas nei forni di riscaldo delle billette, la riduzione dell’emissione di fumi nell’ambiente, il nuovo design idraulico delle presse che prevede l’utilizzo di componenti innovativi permettendo di ridurre i consumi di energia e aumentando le performance. La nostra pressa è sviluppata infatti con il sistema idraulico ECO+LOGIC 2.0, che negli ultimi anni ha avuto riscontri molto positivi da parte di tutti i clienti che hanno iniziato ad utilizzarlo. Ai nostri clienti garantiamo infatti un consumo energetico della pressa inferiore a 100 kWh per tonnellata di alluminio prodotto. Testimonianze significative possono riscontrarsi nelle ultime presse da 5000 tonnellate installate in Spagna, dove abbiamo dimostrato significativi risparmi di energia pur considerando le enormi masse e le potenze che queste macchine richiedono. Ma la miglior pubblicità viene sicuramente da chi fra i nostri clienti, dopo aver acquistato la prima pressa equipaggiata con ECO+LOGIC 2.0, ne ha confermato la qualità e le performance ordinando una nuova pressa e richiedendo specificatamente lo stesso sistema idraulico installato. Ulteriore punto qualificante per noi è la ricerca rivolta alla riduzione del rumore dei nostri impianti. Questo per permettere di migliorare l’ambiente di lavoro a favore di tutti gli operatori della produzione. Concluderei con la cura dei dettagli e dalla scelta e utilizzo di componenti all’avanguardia, per garantire sempre la massima performance e durata dei nostri impianti e di ogni singola macchina ausiliaria che li compone. In un mercato caratterizzato anche da offerta proveniente da paesi extra europei è indispensabile offrire qualità, assistenza continua e soprattutto migliore produttività per rendere i nostri clienti leader nei loro mercati. Nell’arco di pochi anni l’investimento in un nostro impianto consente infatti un rapido ammortamento, rispetto ai meno performanti prodotti standard low cost.

A livello di software di gestione del processo, per esempio per il controllo delle temperature di estrusione o della produttività, avete sviluppato qualche soluzione particolare?

Per rispondere nel dettaglio, per il controllo delle prestazioni durante il ciclo produttivo abbiamo utilizzato nuovi tipi di pirometri che controllano le temperature della billetta all’uscita del forno, o dei profilati all’uscita della pressa prima e dopo il tunnel di raffreddamento e che si interfacciano con il nostro sistema software per la supervisione, acquisizione e gestione di dati, software che sviluppiamo interamente all’interno della nostra struttura con un team dedicato. Inoltre, in collaborazione con un’azienda bresciana specializzata, stiamo sviluppando sistemi di controllo con scanner termici per monitorare le temperature e le caratteristiche meccaniche superficiali degli estrusi durante la produzione. Il controllo con scanner permette di verificare istantaneamente come il profilato si stia formando durante l’estrusione, con un’immediata analisi dimensionale. Questo permette di capire se il prodotto sia o meno nelle tolleranze richieste in tempi brevi, riducendo lo scarto di prodotti non conformi. Questo è un nuovissimo progetto pionieristico nel nostro settore che inizieremo a testare dalla fine di quest’anno.

Per quanto riguarda gli altri macchinari dell’impianto, come stiratrici, banchi di estrusione, sistemi di imballaggio, avete aggiornamenti o novità?

Su tutte le componenti dell’impianto di estrusione stiamo sostituendo la parte di potenza e controllo idraulica con tecnologia elettrica che permette di ottimizzare il controllo, aumentare le performance e diminuire l’impatto ambientale e i consumi, mentre per le parti che continuano a richiedere la presenza di dispositivi idraulici si sviluppano seguendo la filosofia del sistema ECO+LOGIC 2.0. Un esempio possono essere le nostre stiratrici dove garantiamo un consumo di energia pari a zero durante i tempi di attesa, dato che con il sistema ECO+LOGIC 2.0 le pompe utilizzano energia solo quando necessario. Per quanto riguarda i nostri puller, negli ultimi anni abbiamo sviluppato un sistema di movimentazione profili a bordo pressa completamente realizzato con motori elettrici, dove anche il sistema di movimento dei profili ungo le travi di scorrimento è stato semplificato e perfezionato per garantire le massime performance e una lunga durata dei componenti. Nuovi sistemi di movimentazione ceste così come gestione di profili di grandi dimensioni sono stati prodotti negli ultimi anni con una speciale attenzione a mercati in fase di sviluppo. In altri casi, infatti, abbiamo sviluppato soluzioni per speciali movimentazioni e operazioni per profili con lunghezze molto ridotte, per esempio dove la linea è studiata per permettere un taglio veloce e preciso di prodotti richiesti finiti da mercati come l’automotive, con notevoli risparmi di costi durante le successive lavorazioni meccaniche.

Per quanto riguarda i software, offriamo ormai a livello globale il nostro sistema ADAM, che permette la tracciatura dell’intero ciclo del prodotto e di tutte le sue fasi di produzione, a partire dal numero di colata della billetta e registrando e gestendo tutti i parametri del profilo durante il processo. ADAM è infatti un sofisticato software di supervisione interfacciato con i nostri software dell’impianto, che traccia in continuo le varie fasi della produzione organizzando tutti i processi produttivi in costante comunicazione con l’ERP del cliente dal quale riceve ogni input e con il quale si confronta per un controllo dettagliato di ogni singolo processo. Ultimo arrivato ma non certo meno importante, un nuovissimo software che stiamo testando presso alcuni clienti e che consentirà l’assistenza immediata a distanza da parte dei nostri tecnici specializzati. Il nuovo software utilizza speciali dispositivi di comunicazione come applicazioni sul telefono e “occhiali” a realtà aumentata che permettono l’intervento da remoto della nostra assistenza tecnica. In pratica l’operatore sarà di volta in volta guidato durante la sua attività e potrà avere accesso diretto a manuali di manutenzione o video dimostrativi circa il particolare osservato o l’operazione richiesta. Questo per garantire un fondamentale servizio post-vendita in tempi ultra rapidi e competenti tecnici sempre a disposizioni dei nostri clienti. Stiamo per compiere un ulteriore passo verso la garanzia di una fornitura completa, efficiente e priva di incognite per tutti i nostri clienti.

Alla luce di quanto ci siamo detti, quali prospettive vi aspettate per TEXP RFK, visto che il mercato dell’alluminio è molto dinamico ma sta iniziando a scontare condizioni difficili causate dal rialzo dei prezzi delle materie prime?

Dall’inizio di febbraio 2020, il mondo si è catapultato in una nuova realtà. L’improvvisa e ampia diffusione del virus Covid-19 ha colto di sorpresa la maggior parte delle società occidentali e orientali, provocando effetti dirompenti sul tessuto economico e sociale, spingendo ogni impresa ad affrontare una serie di nuove sfide. Se da un lato la contingenza ha accelerato processi di cambiamento già in atto nel mondo del lavoro e ha forzato alcune convinzioni consolidate, dall’altro il cambiamento sfrenato è apparso, in alcuni casi, “temporaneo e precario”, in attesa di un ritorno alla “normalità” pre-pandemia. Ma il ritorno ai modelli precedenti non è realistico: è necessario inquadrare le azioni che le aziende intraprenderanno nei prossimi mesi nell’ambito di un processo di lungo periodo che non porterà ad una “nuova normalità”, ma ad un’alternanza di “prossima normalità “ per adattarsi rapidamente. Alla luce di ciò, le prospettive future di TEXP RFK non possono che essere le migliori, considerando che la riorganizzazione aziendale sta avendo luogo proprio durante questo periodo, quando il mercato è molto dinamico e in crescita ma dove allo stesso tempo ci si scontra con il rialzo dei prezzi delle materie prime e la lotta all’approvvigionamento di quest’ultime. Quindi le prospettive vedono TEXP RFK come un’azienda che vanterà la possibilità di adattarsi alle continue oscillazioni di mercato grazie alla capacità di offrire prodotti adeguandosi alla domanda e dimostrando di essere un’azienda sempre capace di trovare il giusto equilibrio tra qualità del prodotto, produzione e redditività.