La produzione additiva nelle lavorazioni a freddo

Uddeholm e GE Additive hanno sviluppato il materiale in polvere Uddeholm Vanadis 4 Extra SuperClean, un acciaio legato al cromo-molibdeno-vanadio, originariamente sviluppato come acciaio PM, modificato ed adattato al processo EBM.

La produzione additiva in metallo sta rapidamente diventando una tecnologia consolidata per la produzione di stampi per lo stampaggio a iniezione plastica. Molte aziende utilizzano la fabbricazione additiva per un risparmio sui costi e un incremento della produttività, attraverso tempi ciclo più brevi e sfidando il modo convenzionale di avvicinarsi al raffreddamento conformato. L’impiego dell’Additive Manufacturing per applicazioni nelle lavorazioni a caldo, come stampi per la pressocolata, è in crescita. Qui la tecnologia additiva viene utilizzata anche per risolvere problemi in fonderia come porosità o ritiri cambiando i gradienti di raffreddamento nelle parti stampate e migliorando le possibilità di portare il raffreddamento dove è necessario.

Lavorazioni a freddo e produzione additiva: rischi e benefici

Con le crescenti richieste di prodotti più leggeri, vengono sempre più utilizzate lamiere in acciaio altoresistenziale. Ciò pone requisiti più elevati allo stampo utilizzato per coniare, imbutire, tranciare le parti in lamiera ed anche sulla qualità delle parti, quindi non ci dovranno essere bave o concentrazioni di stress che possano mettere a rischio l’uso e la vita del pezzo prodotto. La produzione additiva può risultare utile per questo tipo di applicazioni? Per rispondere a questa domanda ci sono alcuni aspetti importanti da considerare. La proprietà più importante di un acciaio per stampi per lavorazioni a freddo è una buona resistenza all’usura. La resistenza all’usura è solitamente ottenuta da una quantità significativa di carburi all’interno di una microstruttura indurita. La formazione di carburi è guidata da specifici elementi di lega e controllata dal contenuto di carbonio. Di conseguenza, gli acciai per utensili per lavorazioni a freddo sono acciai altamente legati e hanno un alto contenuto di carbonio. Questo alto contenuto di alliganti rende gli acciai per lavorazioni a freddo difficili da lavorare con produzione additiva. Il problema principale è causato dall’elevata suscettibilità, di queste leghe, alle cricche durante la rapida solidificazione, come nella saldatura, ed è per questo motivo che gli acciai per utensili per lavorazioni a freddo non sono materiali saldabili ed altresì difficili da lavorare con le tecnologie AM a letto di polvere che si basano su “principi di saldatura” utilizzando un alto raggio di energia per la fusione. Inoltre, gli effetti di segregazione durante la solidificazione ed il successivo trattamento termico possono portare a una distribuzione disomogenea dei carburi, che può causare una perdita di resistenza all’usura che dovrebbe essere prevenuta. Ciò rende difficile l’uso di tali qualità, specialmente per l’Additive Manufacturing basata su tecnologia laser; per poter lavorare questi acciai è normalmente necessario il preriscaldamento a temperature piuttosto elevate, aspetto che può rivelarsi un problema per la produzione additiva realizzata con le più comuni macchine laser a letto di polvere. Tuttavia, l’utilizzo del processo di fusione del fascio di elettroni (EBM) di GE Additive Arcam offre nuove possibilità per la produzione additiva di acciai per stampi per lavorazioni a freddo.

Prevenire la formazione di cricche

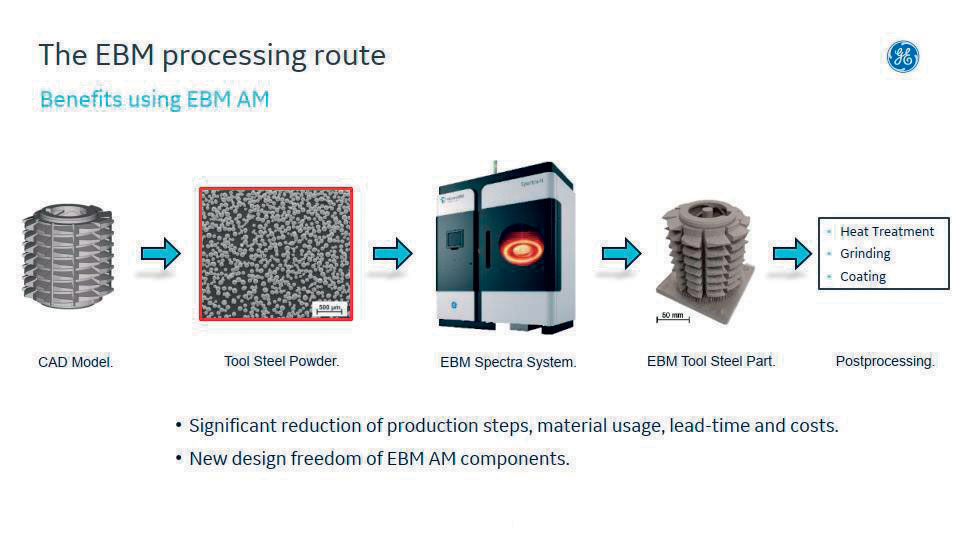

L’EBM è un processo di Additive Manufacturing a caldo in cui il fascio di elettroni può essere utilizzato per entrambi i processi, per il riscaldamento se è sfocato e per la fusione se è concentrato. Ciò consente di controllare e mantenere la temperatura durante la lavorazione ad un certo livello per prevenire la formazione di cricche. Inoltre, l’EBM è un processo sotto vuoto ed offre protezione al materiale e alla polvere, contro la contaminazione. Il controllo preciso del processo garantisce il mantenimento della composizione chimica della lega desiderata, all’interno della sua specifica. Alti tassi di solidificazione durante la fusione portano ad una fine ed omogenea microstruttura, necessaria sia per la formazione che per la distribuzione del carburo. Per liberare il potenziale dell’EBM per gli acciai per stampi per lavorazioni a freddo, Uddeholm e GE Additive hanno quindi sviluppato il materiale in polvere Uddeholm Vanadis 4 Extra SuperClean, un acciaio legato al cromo-molibdeno-vanadio, originariamente sviluppato come acciaio PM, modificato ed adattato al processo EBM.

Le eccellenti proprietà del materiale nella versione PM sono state mantenute ed hanno portato ad un’eccellente resistenza all’usura e buona tenacità, superiori ai tradizionali acciai per utensili per lavorazioni a freddo come il D2. Utilizzando le giuste condizioni durante la lavorazione EBM ed i successivi trattamenti termici, è possibile ottenere una microstruttura martensitica con carburi di vanadio dispersi finemente che conferiscono un’eccellente proprietà di resistenza all’usura, unita ad una buona tenacità. La durezza dell’Uddeholm Vanadis 4 Extra raggiunge i 64 HRC con una resistenza alla compressione di 2.700 MPa e una tenacità di 20 J.

Il materiale lavorato EBM è stato testato anche nelle operazioni di punzonatura e goffratura, dove sia le proprietà di resistenza all’usura dell’utensile che la qualità delle parti prodotte sono risultate molto simili per il Vanadis 4 Extra PM-grade.

I vantaggi della produzione additiva

Poiché per gli stampi per lavorazioni a freddo non è richiesto il raffreddamento, non potranno beneficiare della possibilità di produrre disegni con maggiori e più complessi canali di raffreddamento. Quindi i benefici sono altrove. Alcuni stampi hanno un design che richiede un’ampia lavorazione, con una rimozione del materiale che può arrivare fino al 75%. Per queste parti l’utilizzo della produzione additiva può far risparmiare tempo, costi ed energia. Poiché i lotti di materiale delle acciaierie sono normalmente piuttosto grandi e molti stampi per lavorazione a freddo sono di dimensioni ridotte, la disponibilità del corretto grado di materiale, nella giusta dimensione, al momento opportuno può essere complicata, per questo motivo la produzione additiva può essere una buona integrazione per la produzione di utensili tradizionali, quando la disponibilità di materia prima si rivela problematica. Invece di utilizzare tempo a cercare la giusta materia prima, vincolare il capitale e danneggiare il flusso di cassa, questi utensili possono essere stampati con le stesse proprietà degli utensili realizzati con tecnologia tradizionale. Quindi, ci sono sicuramente applicazioni per lavorazioni a freddo in cui l’Additive Manufacturing può essere un’opzione interessante e competitiva, sia dal punto di vista tecnologico che finanziario.

Kenneth Åsvik, Uddeholm AB Markus Ramsperger, GE Additive