MACCHINE

Pensare in grande per continuare a crescere

Per realizzare i suoi componenti complessi destinati a svariati settori industriali, la veneta C.M.&M. S.r.l. ha scelto di investire su due fresatrici Soraluce (i modelli FP 10000 e TA-A-25) che le hanno permesso di internalizzare un certo tipo di lavorazioni e di ampliare la capacità produttiva.

United Grinding Group: 30 anni e ancora tanta voglia di crescere

Ancora una volta, United Grinding Group (che quest’anno festeggia i suoi primi 30 anni di attività) ha scelto un’importante vetrina internazionale (in questo caso EMO Hannover) per presentare una selezione di modelli top di gamma dei diversi brand appartenenti al gruppo tra cui spiccano tre novità di prodotto (targate Blohm, Studer, Walter).

UTENSILI

TaeguTec: dalla Corea alla “conquista” del mondo

Più precisione e velocità con la nuova serie di utensili WINSFEED di TaeguTec, presente quest’anno a EMO Hannover ma che tanto scalpore ha già suscitato in occasione di un seminario tecnico svoltosi in Corea lo scorso giugno.

Mini punte DVAS: piccoli diametri, ma grandi in precisione ed efficienza

Rastremazione conica dei taglienti; grado DP1120 rivestito in PVD; tagliente dritto; fori per refrigerante a geometria avanzata; assottigliamento della punta XR. Grazie a queste cinque tecnologie, le mini punte DVAS di Mitsubishi Materials (la cui gamma di prodotti è commercializzata nel nostro Paese da MMC Italia) intendono dimostrare come realizzare fori piccoli di qualità sia possibile e senza scendere a compromessi.

COMPONENTI E ACCESSORI

Puliti e pronti per l’uso grazie a Mewa

Liberare tempo e risorse utili per concentrarsi sul proprio core business? Se si parla di gestire i tessili industriali, tutto ciò è possibile con massima efficienza, competenza e sicurezza grazie al sistema completo di servizi proposto da Mewa…

Specialisti nel progettare e produrre teste standard e speciali

L’anno scorso, per festeggiare i 45 anni dalla sua prima testa angolare, Alberti ha riprogettato il suo più storico prodotto dando così vita a una versione più aggiornata e tecnologicamente più avanzata di teste angolari: la nuova linea NEO. Ma il catalogo Alberti si è recentemente arricchito anche di altre nuove soluzioni, come le teste standard serie Ultraslim e una testa speciale indexata.

ROBOT E AUTOMAZIONE

CNC Heidenhain: versatile, efficiente e task-oriented

Dopo la presentazione in anteprima a EMO Milano di due anni fa e per la prima volta in Germania alla AMB 2022, a settembre di quest’anno il CNC TNC7 di Heidenhain è “sbarcato” a EMO Hannover per presentare le sue più recenti novità. In qualsiasi versione, TNC7 convince per le sue prestazioni e per la facilità di utilizzo.

TECNOLOGIA

Quando sostenibilità e risparmio energetico sono di casa…

Con un approccio di sostenibilità strutturato e proattivo, Soraluce ha messo in atto un piano d’azione a breve e medio termine per migliorare il proprio sistema di gestione della sostenibilità. La responsabilità d’impresa è infatti un impegno che Soraluce ha sottoscritto a favore dell’ambiente, dei propri clienti, della società stessa e del personale che lavora in azienda.

SOFTWARE

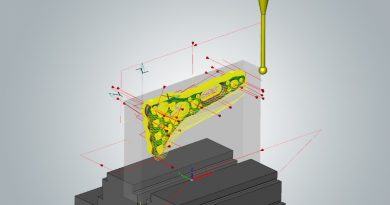

L’importanza del CAM per avere processi connessi

La presenza di OPEN MIND a EMO Hannover si focalizza su aspetti come la tornitura, la fresatura e l’importanza del software CAM e del MES negli ambienti di produzione interconnessi.

TRATTAMENTI

Una collaborazione lunga quasi 40 anni

VACUUM, tra le prime aziende italiane ad aver scelto di adottare la tecnologia del vuoto nel settore dei trattamenti, utilizza con successo un forno orizzontale da trattamento termico in vuoto TAV H6-S e un forno a vuoto TAV H6 all metal, due dei fiori all’occhiello della gamma TAV VACUUM FURNACES.