Insieme per l’additive manufacturing a letto di polvere

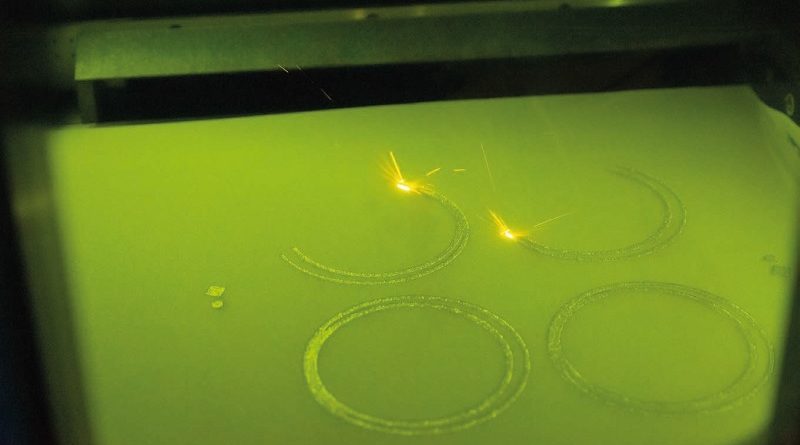

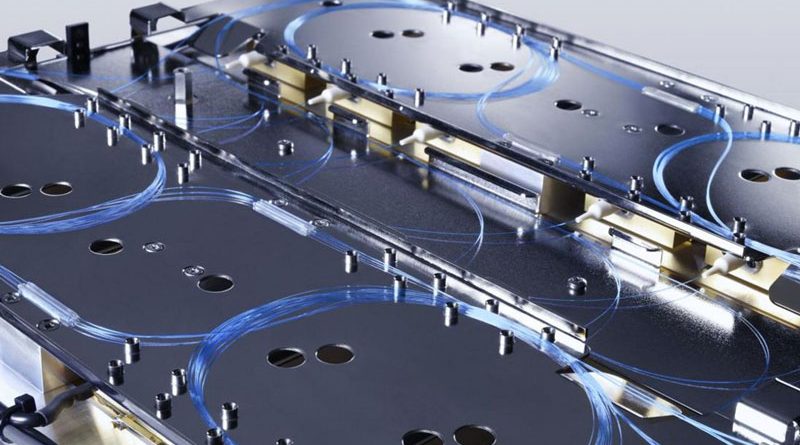

WeAreAM, RIDIX e TRUMPF hanno stretto una sinergia per sviluppare soluzioni innovative di prodotto e processo, in particolare nella gestione e sviluppo di leghe in alluminio, titanio, superleghe di nichel e acciai. Protagonista della partnership l’impianto TRUMPF di additive manufacturing a letto di polvere TruPrint 3000 doppio laser, equipaggiata da due sorgenti da 700W.

Leggi il seguito